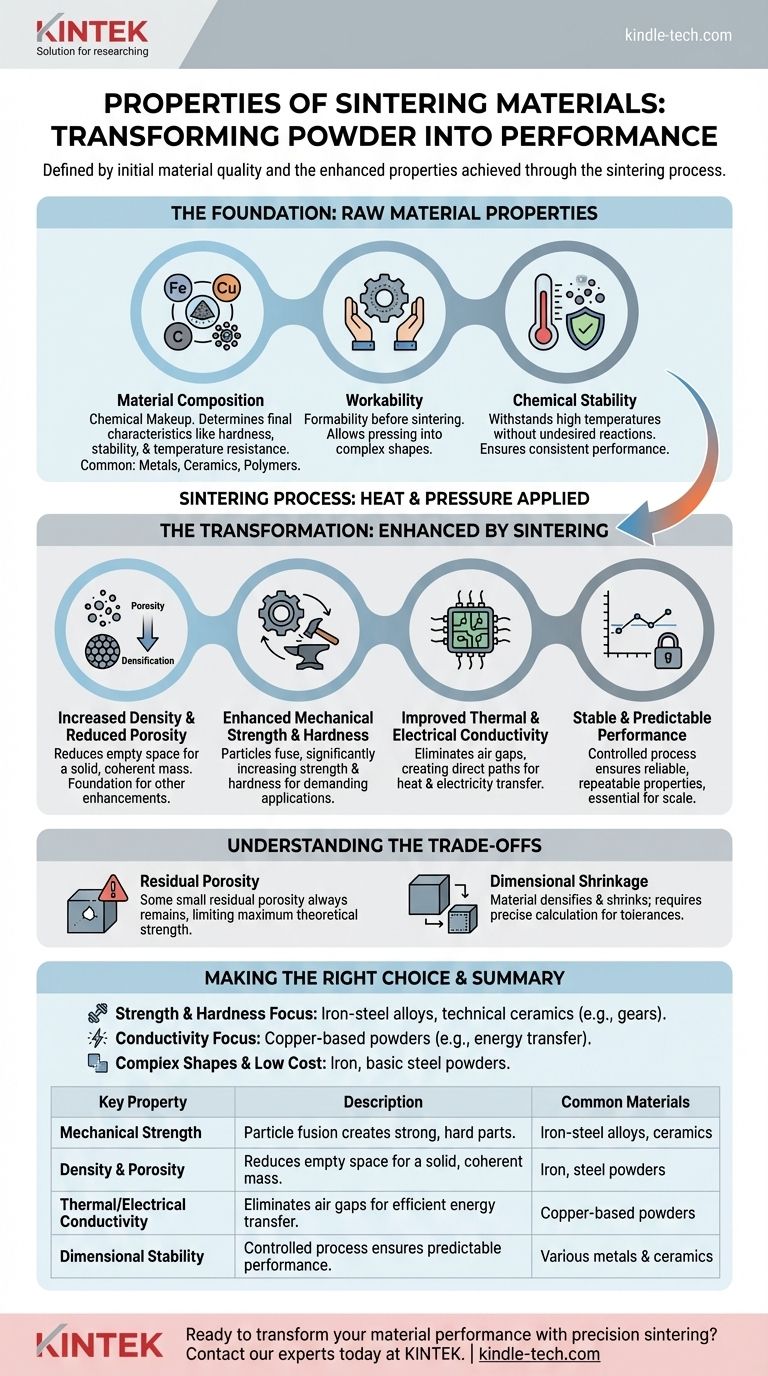

Les propriétés des matériaux frittés sont définies par deux facteurs clés : les qualités intrinsèques du matériau en poudre initial — telles que sa composition et les caractéristiques des particules — et les propriétés physiques améliorées obtenues par le processus de frittage lui-même. Un frittage réussi transforme fondamentalement la poudre lâche en un objet solide en réduisant la porosité tout en améliorant significativement la résistance, la dureté, la conductivité et la performance globale.

Le frittage est un processus de transformation, pas une simple technique de moulage. L'objectif est de prendre une poudre de base et d'altérer fondamentalement sa structure pour créer un composant solide et dense avec des propriétés physiques supérieures et hautement prévisibles.

La Fondation : Propriétés de la Matière Première

Avant même le début du processus, le choix de la poudre brute dicte le potentiel du produit final. Les caractéristiques initiales du matériau sont les éléments constitutifs de toutes les améliorations ultérieures.

Composition du Matériau

La composition chimique de la poudre est le facteur le plus critique. Elle détermine les caractéristiques finales de la pièce, telles que sa dureté, sa stabilité chimique et sa résistance à la température.

Les matériaux courants comprennent des métaux comme le fer, l'acier et les alliages de cuivre ; des céramiques pour les applications à haute température ; et même des polymères pour des utilisations spécifiques comme les filtres.

Maniabilité

La maniabilité fait référence à la capacité du matériau en poudre à être formé et manipulé avant le frittage. Cette propriété est déterminée par le mélange de poudres et d'additifs utilisés.

Un matériau ayant une bonne maniabilité peut être pressé en formes complexes, comme des engrenages et des poulies, conservant sa forme jusqu'à ce qu'il soit chauffé.

Stabilité Chimique

Le matériau doit être suffisamment stable pour résister aux températures élevées du four de frittage sans réactions chimiques indésirables ni dégradation. Ceci est particulièrement critique pour la production de pièces avec des performances constantes et fiables.

La Transformation : Propriétés Améliorées par le Frittage

Le frittage est un processus d'ingénierie conçu pour conférer des propriétés spécifiques et souhaitables que la poudre lâche ne possède pas. La chaleur et la pression appliquées créent des liaisons atomiques entre les particules, conduisant à une pièce monolithique.

Densité Accrue et Porosité Réduite

L'objectif principal du frittage est de réduire l'espace vide, ou porosité, entre les particules de poudre. Ce processus, connu sous le nom de densification, crée une masse solide et cohérente.

Cette réduction de la porosité est la base de presque toutes les autres améliorations de propriétés.

Résistance Mécanique et Dureté Améliorées

À mesure que les particules fusionnent, la pièce résultante devient significativement plus solide et plus dure que la poudre compressée initiale. Cela permet d'utiliser les composants frittés dans des applications exigeantes comme les engrenages et les roulements.

Des matériaux comme le fer-nickel et les aciers au carbone sont spécifiquement choisis pour leur capacité à atteindre une haute résistance grâce à ce processus.

Conductivité Thermique et Électrique Améliorée

En éliminant les espaces d'air entre les particules, le frittage crée un chemin plus direct pour la chaleur et l'électricité. Cela améliore considérablement la conductivité thermique et électrique du matériau.

Cette propriété est cruciale pour les composants utilisés dans l'électronique ou les systèmes de gestion thermique.

Performance Stable et Prévisible

Un résultat clé d'un processus de frittage contrôlé, en particulier dans un environnement sous vide, est la création de pièces avec des propriétés hautement stables et reproductibles. Cette cohérence et cette fiabilité sont essentielles pour la fabrication de composants haute performance à grande échelle.

Comprendre les Compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes que les ingénieurs doivent gérer pour atteindre le résultat souhaité.

Porosité Résiduelle

Il est presque impossible d'atteindre une densité de 100 % par le frittage seul. Il y aura presque toujours une petite quantité de porosité résiduelle dans la pièce finale.

Cela peut être un facteur limitant pour les applications nécessitant la résistance théorique maximale absolue d'un matériau, qui pourrait être mieux servie par le forgeage ou l'usinage à partir d'une billette solide.

Retrait Dimensionnel

À mesure que le matériau se densifie et que la porosité est réduite, le composant rétrécira. Ce changement de dimension doit être calculé et contrôlé avec précision pour garantir que la pièce finale respecte les tolérances requises.

Faire le Bon Choix pour Votre Objectif

Les paramètres de matériau et de processus que vous sélectionnez doivent être directement alignés avec l'exigence principale de votre composant.

- Si votre objectif principal est la résistance mécanique et la dureté : Utilisez des alliages fer-acier ou des céramiques techniques, car ils sont conçus pour les composants structurels haute performance comme les engrenages.

- Si votre objectif principal est la conductivité thermique ou électrique : Choisissez des poudres à base de cuivre ou d'autres matériaux connus pour leur haute conductivité intrinsèque afin de créer des chemins efficaces pour le transfert d'énergie.

- Si votre objectif principal est de créer des formes complexes à moindre coût : Les poudres de fer et d'acier de base offrent une excellente maniabilité et sont rentables pour la production en grand volume de pièces complexes.

En fin de compte, les propriétés d'un matériau fritté sont le résultat direct d'une ingénierie intentionnelle, transformant de simples poudres en composants haute performance.

Tableau Récapitulatif :

| Propriété Clé | Description | Matériaux Courants |

|---|---|---|

| Résistance Mécanique | La fusion des particules crée des pièces solides et dures. | Alliages fer-acier, céramiques |

| Densité & Porosité | Réduit l'espace vide pour une masse solide et cohérente. | Poudres de fer, d'acier |

| Conductivité Thermique/Électrique | Élimine les espaces d'air pour un transfert d'énergie efficace. | Poudres à base de cuivre |

| Stabilité Dimensionnelle | Le processus contrôlé assure une performance prévisible et fiable. | Divers métaux et céramiques |

Prêt à transformer les performances de vos matériaux avec un frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour obtenir des résultats supérieurs dans vos projets de frittage. Que vous développiez des composants à haute résistance, des pièces conductrices ou des formes complexes, notre expertise et nos produits fiables garantissent que vos matériaux atteignent leur plein potentiel.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- À quoi servent les procédés de traitement thermique des métaux ? Adapter les propriétés des métaux à votre application

- Quels éléments sont utilisés dans un four sous vide ? Choisir la bonne source de chauffage pour votre processus

- Peut-on couler du métal sous vide ? Obtenez une qualité et des détails supérieurs dans vos moulages

- Quelle est la fonction d'un conteneur en acier inoxydable chauffé et scellé sous vide ? Assurer l'intégrité des tests de corrosion LBE

- Quel est le traitement thermique du molybdène ? Maîtriser le recuit de détente pour améliorer la ductilité

- À quoi sert le four à arc électrique pour produire ? Alimenter le recyclage et la production d'acier modernes

- Pourquoi un four de séchage sous vide est-il préféré pour le séchage des suspensions céramiques ? Prévenir l'oxydation et assurer la pureté chimique

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement de la poudre WTaVTiZrx ? Obtenez un placage laser de haute densité et sans défaut.