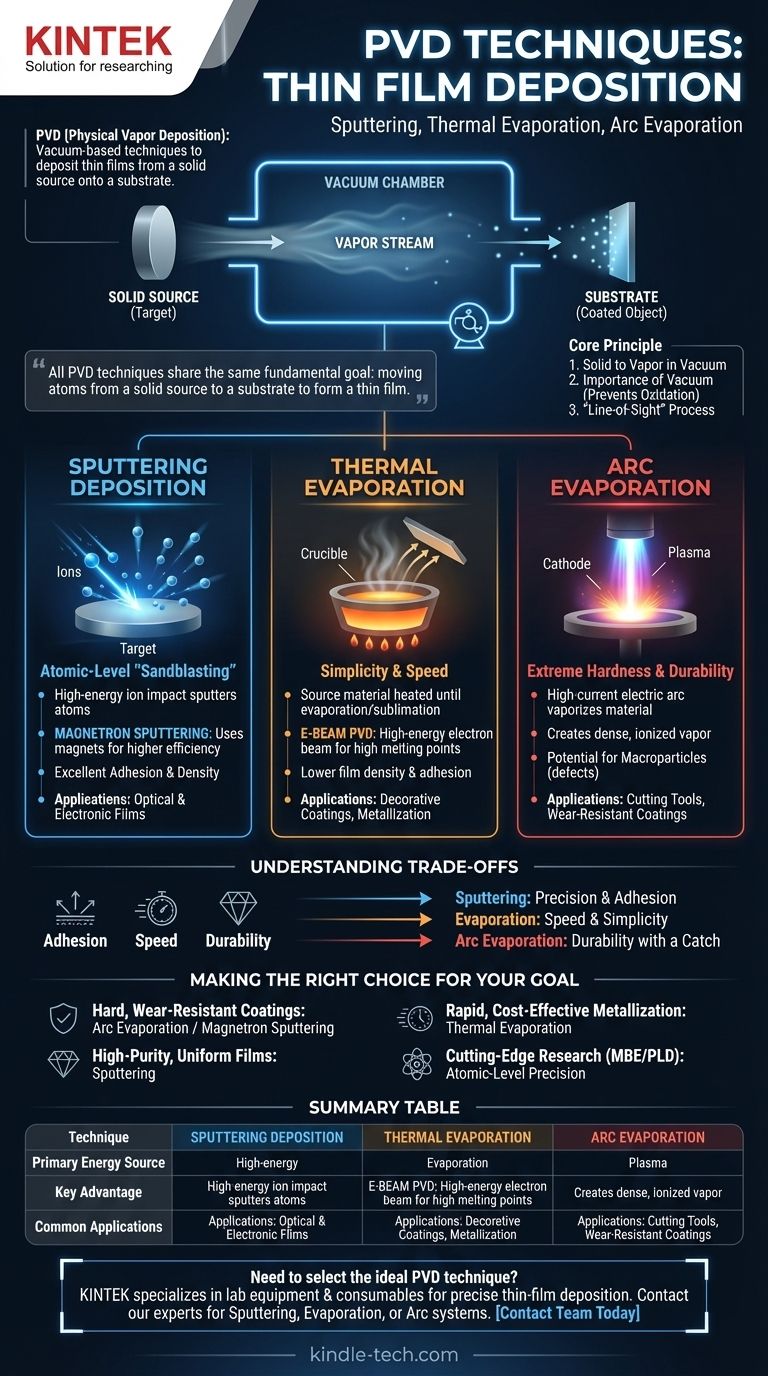

Essentiellement, le dépôt physique en phase vapeur (DPV) couvre une famille de techniques basées sur le vide utilisées pour déposer des couches minces de matériau sur un substrat. Les principales méthodes sont le bombardement par ions (sputtering), l'évaporation thermique et l'évaporation par arc électrique. Bien que ces trois méthodes transforment un matériau source solide en une vapeur qui se condense ensuite en revêtement, elles diffèrent considérablement dans la manière dont elles créent cette vapeur, ce qui dicte à son tour les propriétés du film et les applications appropriées.

Toutes les techniques de DPV partagent le même objectif fondamental : déplacer des atomes d'une source solide vers un substrat pour former un film mince. La différence essentielle réside dans la méthode utilisée pour énergiser et vaporiser ces atomes sources, un choix qui a un impact direct sur la densité, l'adhérence, la pureté et la structure du revêtement résultant.

Le principe de base du DPV

De solide à vapeur dans le vide

Au cœur de tout processus de DPV, il y a trois étapes au sein d'une chambre à vide : un matériau source solide, connu sous le nom de « cible », est énergisé jusqu'à ce qu'il se transforme en vapeur ; cette vapeur traverse le vide ; et elle se condense ensuite sur l'objet à revêtir (le « substrat »).

L'importance du vide

Le processus est effectué sous vide poussé pour empêcher les atomes vaporisés de réagir avec les gaz présents dans l'air, tels que l'oxygène ou l'azote. Un vide plus propre garantit un film de meilleure qualité et plus pur.

Un processus « à ligne de visée »

Le DPV est généralement un processus à « ligne de visée ». Les atomes vaporisés voyagent en ligne droite de la source au substrat, recouvrant les surfaces qu'ils peuvent directement « voir ». C'est pourquoi les pièces complexes doivent souvent être tournées pendant le revêtement pour obtenir une couverture uniforme.

Les principales catégories de DPV

Les principales techniques de DPV se distinguent par la source d'énergie utilisée pour générer la vapeur.

Dépôt par bombardement d'ions (Sputtering)

Le bombardement par ions est un processus de « sablage » au niveau atomique. Des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, sont accélérés pour frapper la cible source. Cet impact expulse physiquement, ou « pulvérise », des atomes de la cible, qui se déposent ensuite sur le substrat.

Le bombardement par ions magnétron est la forme la plus courante. Il utilise de puissants aimants derrière la cible pour piéger les électrons près de sa surface, augmentant considérablement l'efficacité du bombardement ionique et permettant des vitesses de dépôt plus rapides.

Évaporation thermique

C'est conceptuellement la méthode la plus simple. Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime. Ces atomes gazeux se dirigent ensuite vers le substrat et se recondensent en un film solide.

L'évaporation par faisceau d'électrons (DPV par faisceau d'électrons) est une forme avancée où un faisceau d'électrons de haute énergie est dirigé sur le matériau source. Cela permet l'évaporation de matériaux ayant des points de fusion très élevés, ce qui serait impossible avec un simple chauffage résistif.

Évaporation par arc électrique (Arc Cathodique)

Cette méthode très énergétique utilise un arc électrique à courant élevé sur la surface du matériau source (la cathode). L'arc crée un point minuscule et intensément chaud qui vaporise le matériau, créant une vapeur dense et ionisée qui donne des revêtements extrêmement durs et durables.

Comprendre les compromis

Le choix d'une méthode de DPV implique de trouver un équilibre entre des facteurs concurrents tels que la qualité du film, la vitesse de dépôt et le coût.

Bombardement par ions : Précision et Adhérence

Les films obtenus par bombardement d'ions présentent généralement une excellente adhérence et densité car les atomes pulvérisés arrivent sur le substrat avec une énergie plus élevée que les atomes évaporés. Cependant, le processus peut être plus lent que l'évaporation thermique.

Évaporation : Vitesse et Simplicité

L'évaporation thermique est souvent plus rapide et moins complexe, ce qui la rend rentable pour des applications telles que les revêtements décoratifs ou les couches métalliques simples. Le compromis est souvent une densité de film et une adhérence inférieures à celles obtenues par bombardement d'ions.

Évaporation par arc : Durabilité avec un bémol

L'évaporation par arc produit certains des revêtements les plus durs et les plus résistants disponibles, ce qui en fait la norme pour les outils de coupe. Son principal inconvénient est la formation potentielle de « macroparticules » — des gouttelettes microscopiques du matériau source qui peuvent s'incruster dans le film et créer des défauts de surface.

Méthodes spécialisées pour les besoins avancés

Des techniques telles que l'épitaxie par faisceau moléculaire (MBE) et le dépôt par laser pulsé (PLD) offrent une précision inégalée. La MBE est une technique d'évaporation lente sous vide ultra-poussé pour construire des couches monocristallines parfaites dans la fabrication de semi-conducteurs. Le PLD utilise un laser pour ablater la cible, offrant un contrôle unique sur la composition des films de matériaux complexes.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit guider votre choix de technique de DPV.

- Si votre objectif principal est des revêtements durs et résistants à l'usure pour les outils : L'évaporation par arc électrique ou le bombardement par ions magnétron sont les solutions standard de l'industrie.

- Si votre objectif principal est des films optiques ou électroniques uniformes et de haute pureté : Le bombardement par ions offre le meilleur contrôle sur la densité, l'uniformité et la pureté du film.

- Si votre objectif principal est la métallisation rapide et rentable : L'évaporation thermique est souvent le choix le plus efficace et le plus économique.

- Si votre objectif principal est la recherche de matériaux de pointe ou la fabrication de semi-conducteurs : Des techniques spécialisées comme la MBE ou le PLD sont nécessaires pour leur précision au niveau atomique.

En fin de compte, choisir la bonne technique de DPV consiste à faire correspondre l'énergie et les caractéristiques de la méthode de dépôt aux propriétés souhaitées de votre film final.

Tableau récapitulatif :

| Technique | Source d'énergie principale | Avantage clé | Applications courantes |

|---|---|---|---|

| Bombardement par ions | Bombardement ionique | Excellente adhérence et densité | Films optiques et électroniques |

| Évaporation thermique | Chauffage résistif/faisceau d'électrons | Vitesse et simplicité élevées | Revêtements décoratifs, métallisation |

| Évaporation par arc | Arc électrique à courant élevé | Dureté et durabilité extrêmes | Outils de coupe, revêtements résistants à l'usure |

Besoin de sélectionner la technique de DPV idéale pour vos exigences de revêtement spécifiques ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le dépôt de films minces de précision. Nos experts peuvent vous aider à choisir le bon système de bombardement par ions, d'évaporation ou d'arc électrique pour obtenir une adhérence, une dureté et une pureté de film supérieures pour vos besoins de R&D ou de production. Contactez notre équipe dès aujourd'hui pour discuter de votre projet !

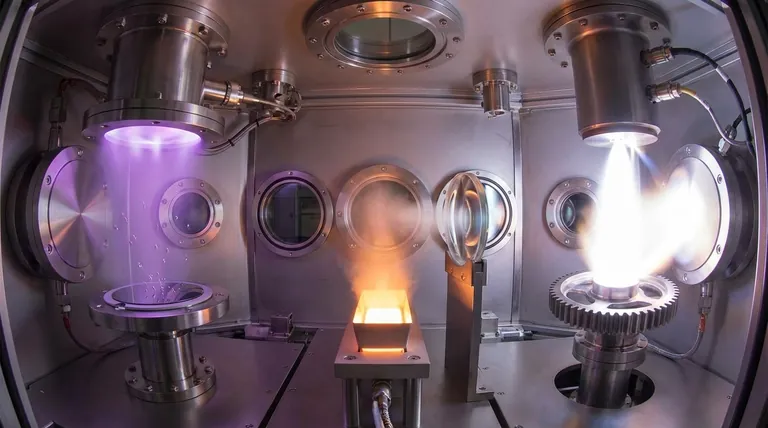

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince