En métallurgie, la trempe est le processus de refroidissement rapide visant à obtenir des propriétés matérielles spécifiques, notamment la dureté de l'acier. Les techniques principales impliquent le contrôle de la vitesse de refroidissement par différentes méthodes et milieux, y compris la trempe directe, interrompue, sélective et par pulvérisation, en utilisant des agents de trempe comme l'eau, la saumure, l'huile ou l'air.

L'objectif de la trempe n'est pas simplement de refroidir une pièce aussi vite que possible. C'est un processus de contrôle thermique précis conçu pour manipuler la microstructure interne d'un métal, équilibrant l'obtention d'une dureté élevée avec le besoin critique de minimiser les contraintes internes, la distorsion et le risque de fissuration.

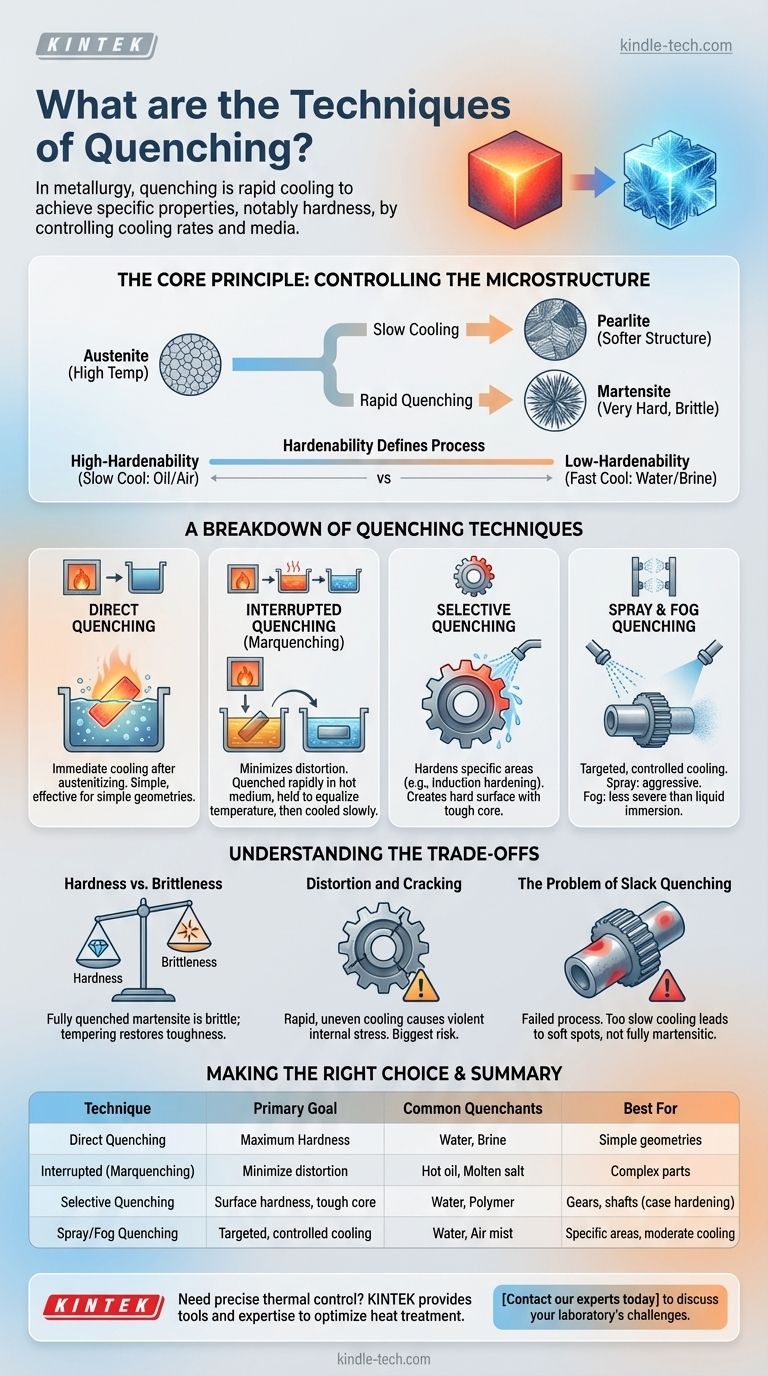

Le principe fondamental : contrôler la microstructure

L'objectif de la trempe est de contrôler la façon dont la structure cristalline interne d'un métal, en particulier l'acier, se transforme lorsqu'il refroidit.

De l'austénite à la martensite

Lorsque l'acier est chauffé à haute température (un processus appelé austénitisation), sa structure interne se transforme en une phase appelée austénite. S'il est refroidi lentement, il se transformera en structures plus douces comme la perlite.

La trempe est conçue pour refroidir l'acier si rapidement que la transformation normale est contournée. Cela force l'austénite à se transformer en martensite, une structure aciculaire très dure et fragile.

La trempabilité définit le processus

La trempabilité d'un matériau est sa capacité à former de la martensite. Les aciers à haute trempabilité peuvent être durcis avec des vitesses de refroidissement plus lentes (comme l'huile ou même l'air), tandis que les aciers à faible trempabilité nécessitent une trempe très rapide (comme l'eau ou la saumure) pour atteindre la pleine dureté.

Un aperçu des techniques de trempe

Différentes techniques offrent différents niveaux de contrôle sur la vitesse de refroidissement et son uniformité.

Trempe directe

C'est la méthode la plus simple. La pièce est refroidie dans un milieu de trempe immédiatement après avoir été retirée du four d'austénitisation. Elle est simple et efficace pour les pièces de géométrie simple.

Trempe interrompue (Marquenching)

C'est une technique avancée utilisée pour minimiser la distorsion. La pièce est trempée rapidement dans un milieu chaud (comme du sel fondu ou de l'huile chaude) jusqu'à une température juste au-dessus du point où la martensite commence à se former.

Elle est maintenue à cette température suffisamment longtemps pour que toute la pièce s'égalise, puis refroidie lentement à travers la plage de transformation martensitique. Cela réduit le choc thermique et les contraintes internes qui provoquent le gauchissement et la fissuration. La trempe temporisée est un terme connexe désignant ce temps de maintien contrôlé.

Trempe sélective

Cette technique durcit uniquement des zones spécifiques d'une pièce tout en laissant le cœur doux et résistant. Un exemple courant est la trempe par induction, où seule la surface d'une dent d'engrenage est chauffée puis immédiatement trempée par pulvérisation.

Cela crée une surface dure et résistante à l'usure avec un cœur ductile capable d'absorber les chocs, et est également connue sous le nom de cémentation.

Trempe par pulvérisation et par brouillard

Au lieu d'une immersion complète, ces techniques appliquent le milieu de trempe sous forme de pulvérisation dirigée ou de fine brume.

La trempe par pulvérisation permet un refroidissement agressif et ciblé. La trempe par brouillard offre une trempe moins sévère que l'immersion complète dans un liquide, offrant une vitesse de refroidissement quelque part entre un liquide et l'air immobile.

Comprendre les compromis

Le choix d'une technique de trempe est une question d'équilibre entre des priorités concurrentes. Un mauvais choix peut ruiner le composant.

Dureté vs. Fragilité

Le principal compromis est que plus le matériau devient dur, plus il est fragile. Une pièce entièrement trempée et martensitique est souvent trop fragile pour une utilisation pratique et doit être revenue (réchauffée à une température plus basse) pour retrouver une certaine ténacité.

Distorsion et fissuration

Le refroidissement rapide est un processus violent qui crée d'immenses contraintes internes. Si le refroidissement est inégal, différentes sections de la pièce se contractent à des vitesses différentes, entraînant un gauchissement (distorsion) ou même une fissuration. C'est le plus grand risque dans toute opération de trempe.

Le problème de la trempe incomplète (Slack Quenching)

La trempe incomplète n'est pas une technique souhaitée mais un terme désignant un processus échoué. Elle se produit lorsque la vitesse de refroidissement est trop lente pour transformer complètement la structure en martensite, ce qui entraîne des points mous et une pièce qui ne répond pas à ses spécifications de dureté.

Faire le bon choix pour votre objectif

Votre choix de méthode et de milieu de trempe dépend entièrement du matériau et des propriétés finales souhaitées du composant.

- Si votre objectif principal est une dureté maximale sur une pièce simple : Utilisez la trempe directe dans un milieu à fort pouvoir de refroidissement, comme l'eau ou la saumure, mais soyez prêt à un risque élevé de distorsion et à la nécessité absolue d'un revenu.

- Si votre objectif principal est de minimiser la distorsion sur une pièce complexe : Utilisez la trempe interrompue (marquenching) pour égaliser la température avant la transformation finale, réduisant considérablement les contraintes internes.

- Si votre objectif principal est la résistance à l'usure de surface avec un cœur résistant : Utilisez la trempe sélective, comme la trempe par induction ou par flamme, pour créer une couche dure sur une zone spécifique.

- Si votre objectif principal est de durcir un acier à outils à haute trempabilité : Un milieu lent comme l'huile ou même la trempe à l'air est suffisant et intrinsèquement plus sûr, produisant beaucoup moins de contraintes internes.

En fin de compte, une trempe réussie consiste à sélectionner la vitesse de refroidissement la plus lente possible qui permet toujours d'atteindre la dureté nécessaire pour votre application spécifique.

Tableau récapitulatif :

| Technique | Objectif principal | Agents de trempe courants | Idéal pour |

|---|---|---|---|

| Trempe directe | Dureté maximale | Eau, saumure | Géométries simples |

| Trempe interrompue (Marquenching) | Minimiser la distorsion | Huile chaude, sel fondu | Pièces complexes |

| Trempe sélective | Dureté de surface, cœur résistant | Eau, polymère | Engrenages, arbres (cémentation) |

| Trempe par pulvérisation/brouillard | Refroidissement ciblé et contrôlé | Eau, brouillard d'air | Zones spécifiques, refroidissement modéré |

Besoin d'un contrôle thermique précis pour vos matériaux ? La bonne technique de trempe est essentielle pour atteindre l'équilibre parfait entre dureté, durabilité et stabilité dimensionnelle de vos composants. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus métallurgiques, fournissant les outils et l'expertise pour optimiser vos résultats de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis de trempe et de traitement thermique de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser un four à vide poussé lors du brasage à l'aide de métaux actifs (AMB) ? Assurer des liaisons céramique-métal parfaites

- Quels sont les avantages de la trempe ? Obtenez une dureté et une durabilité supérieures pour vos composants

- Quelle est la différence entre le brasage en four et le brasage par induction ? Choisissez le bon procédé pour votre projet

- Comment fonctionne la pyrolyse des plastiques ? Valorisez les déchets plastiques

- Quel rôle joue une étuve de laboratoire pendant la phase de durcissement des revêtements NIPU ? Assurer un réticulation supérieure

- Quels matériaux sont utilisés dans les chambres à vide ? Choisissez le bon matériau pour votre niveau de vide

- Qu'est-ce que la nitruration plasma ? Obtenez une résistance à l'usure et une durabilité des composants supérieures

- Pourquoi un four de séchage sous vide est-il nécessaire pour les agents de durcissement époxy ? Prévenir les bulles et assurer la pureté chimique