Au cœur du système de contrôle d'un four se trouve un capteur spécialisé conçu pour résister à la chaleur extrême. Le type le plus courant est un thermocouple, spécifiquement un thermocouple platine-rhodium de type S, choisi pour sa stabilité et sa précision aux très hautes températures rencontrées dans les fours industriels et de laboratoire.

Le choix d'un capteur de température ne consiste pas seulement à mesurer la chaleur ; il s'agit de permettre le contrôle précis, la sécurité et la répétabilité requis pour les processus de chauffage sophistiqués. Le capteur est le lien critique entre l'état physique du four et son système de contrôle numérique.

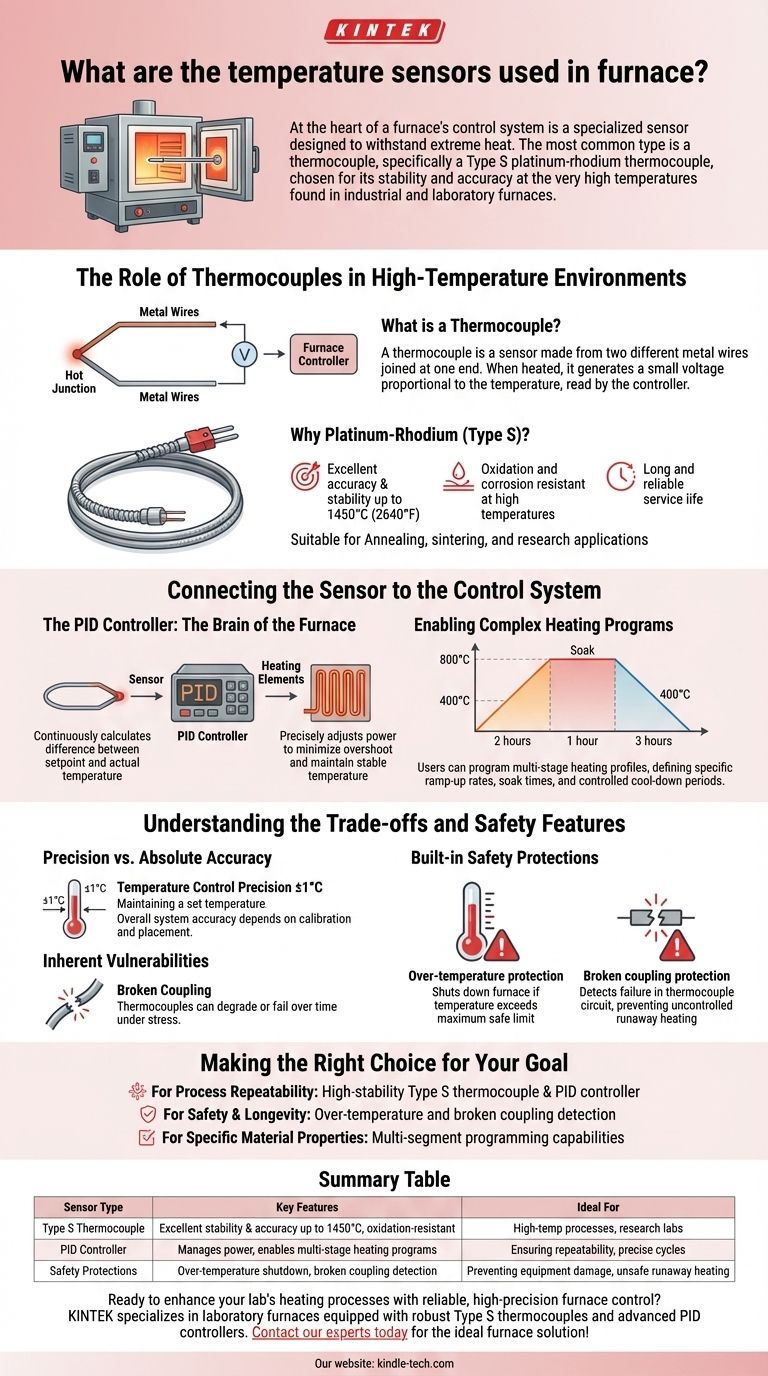

Le rôle des thermocouples dans les environnements à haute température

La capacité d'un four à exécuter un programme de chauffage complexe dépend entièrement de la qualité de son retour d'information sur la température. Ce retour d'information provient d'un capteur capable de survivre et de rester précis dans des conditions difficiles.

Qu'est-ce qu'un thermocouple ?

Un thermocouple est un capteur fabriqué à partir de deux fils métalliques différents reliés à une extrémité, appelée « jonction chaude ». Lorsque cette jonction est chauffée, elle génère une petite tension proportionnelle à la température.

Cette tension est ensuite lue par le contrôleur du four, qui la traduit en une lecture de température.

Pourquoi le platine-rhodium (Type S) ?

Bien qu'il existe de nombreux types de thermocouples, le Type S (platine-rhodium) est la norme pour les fours à haute température pour plusieurs raisons clés.

Il offre une excellente précision et stabilité à des températures allant jusqu'à 1450°C (environ 2640°F) et peut être utilisé par intermittence à des températures encore plus élevées. Cela le rend idéal pour des processus tels que le recuit, le frittage et les applications de recherche.

De plus, sa résistance à l'oxydation et à la corrosion à haute température contribue à une longue durée de vie fiable, souvent dans une gaine de protection « blindée ».

Connecter le capteur au système de contrôle

Le capteur lui-même n'est qu'une partie d'un système plus vaste. Ses données sont transmises à un contrôleur qui prend des décisions intelligentes pour gérer le processus de chauffage.

Le contrôleur PID : le cerveau du four

Les fours modernes utilisent un contrôleur PID (Proportionnel-Intégral-Dérivé). Il s'agit d'un algorithme sophistiqué qui calcule continuellement la différence entre la température souhaitée (point de consigne) et la température réelle mesurée par le thermocouple.

En fonction de cette erreur, le contrôleur PID ajuste précisément la puissance envoyée aux éléments chauffants, minimisant le dépassement et maintenant une température stable.

Permettre des programmes de chauffage complexes

La synergie entre un thermocouple fiable et un contrôleur PID permet des fonctionnalités avancées. Les utilisateurs peuvent programmer des profils de chauffage multi-étages, définissant des vitesses de montée spécifiques, des temps de maintien aux températures définies et des périodes de refroidissement contrôlées.

Par exemple, un processus pourrait nécessiter un chauffage à 800°C sur 2 heures, un maintien pendant 1 heure, puis un refroidissement à 400°C sur 3 heures. Ceci n'est possible qu'avec des données de température précises et en temps réel.

Comprendre les compromis et les dispositifs de sécurité

Bien que très efficaces, les systèmes basés sur des thermocouples présentent des caractéristiques inhérentes et nécessitent des mécanismes de sécurité pour fonctionner de manière fiable.

Précision par rapport à l'exactitude absolue

Une spécification clé est la précision du contrôle de la température, souvent citée comme ±1°C. Il est crucial de comprendre que cela fait référence à la capacité du contrôleur à *maintenir* une température donnée, et non à l'exactitude absolue de la température elle-même. L'exactitude globale du système dépend de l'étalonnage et du placement du thermocouple.

Vulnérabilités inhérentes

Les thermocouples peuvent se dégrader ou tomber en panne avec le temps, en particulier sous contrainte thermique ou mécanique. C'est ce qu'on appelle la coupure de couplage (ou circuit ouvert).

Protections de sécurité intégrées

Pour atténuer ces risques, les contrôleurs de four disposent de fonctions de sécurité essentielles. La protection contre les surchauffes arrête le four si la température dépasse une limite de sécurité maximale, évitant ainsi d'endommager le four et son contenu.

La protection contre la coupure de couplage détecte une défaillance dans le circuit du thermocouple. Sans cela, un capteur cassé pourrait indiquer une basse température, amenant le contrôleur à appliquer toute la puissance dans un emballement dangereux et incontrôlé.

Faire le bon choix pour votre objectif

La sélection et la compréhension du système de détection de température doivent correspondre à vos priorités opérationnelles.

- Si votre objectif principal est la répétabilité du processus : Assurez-vous que votre four utilise un thermocouple de type S à haute stabilité associé à un contrôleur PID pour exécuter des profils de chauffage identiques à chaque fois.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Vérifiez que le four comprend des protections critiques telles que la détection de surchauffe et de coupure de couplage pour prévenir les défaillances catastrophiques.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Tirez parti des capacités de programmation multi-segments activées par le système PID pour concevoir le traitement thermique précis dont votre application a besoin.

En fin de compte, le capteur de température est l'informateur de confiance qui rend possible un contrôle intelligent du four.

Tableau récapitulatif :

| Type de capteur | Caractéristiques principales | Idéal pour |

|---|---|---|

| Thermocouple Type S (Platine-Rhodium) | Excellente stabilité et précision jusqu'à 1450°C, résistant à l'oxydation | Processus à haute température (recuit, frittage), laboratoires de recherche |

| Contrôleur PID | Gère la puissance des éléments chauffants, permet des programmes de chauffage multi-étages | Assurer la répétabilité, les cycles précis de montée/maintien/refroidissement |

| Protections de sécurité | Arrêt en cas de surchauffe, détection de coupure de couplage | Prévenir les dommages à l'équipement et les emballements thermiques dangereux |

Prêt à améliorer les processus de chauffage de votre laboratoire avec un contrôle de four fiable et de haute précision ? KINTEK est spécialisé dans les fours de laboratoire équipés de thermocouples robustes de type S et de contrôleurs PID avancés, garantissant la sécurité, la répétabilité et la précision que votre recherche exige. Contactez nos experts dès aujourd'hui pour trouver la solution de four idéale pour votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.