En pratique, les deux types de moulage par injection les plus courants et fondamentaux sont définis par la classe de polymère utilisée : le moulage par injection thermoplastique et le moulage par injection thermodurcissable. Bien qu'il existe de nombreuses techniques spécialisées, ces deux procédés constituent la base de la fabrication de pièces en plastique, différant principalement par la manière dont le matériau se comporte lorsqu'il est chauffé et durci.

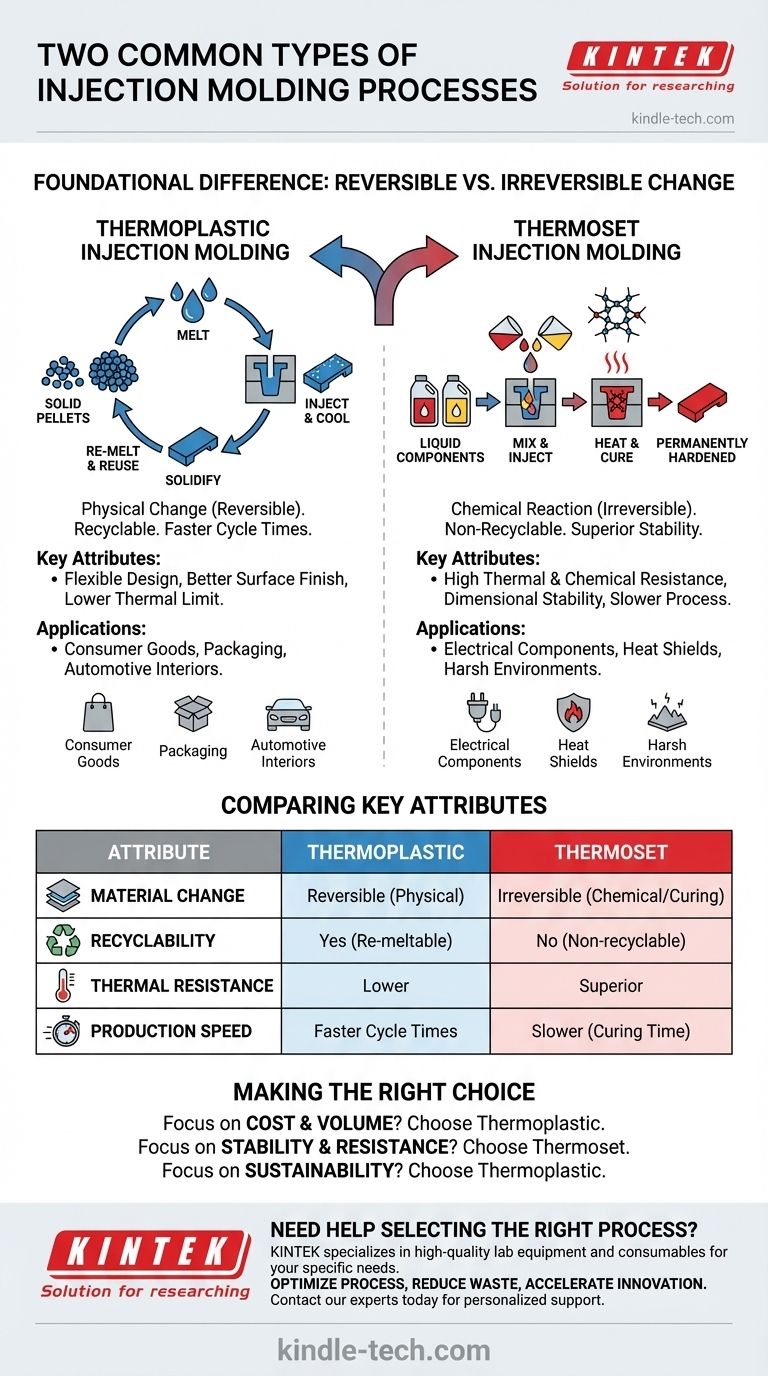

La distinction essentielle est simple : le moulage thermoplastique implique un changement physique réversible (fusion et refroidissement), rendant le matériau recyclable, tandis que le moulage thermodurcissable implique une réaction chimique irréversible (durcissement), créant une pièce plus stable mais non recyclable.

La différence fondamentale : Changement réversible vs. irréversible

Le choix entre ces deux procédés est l'une des décisions les plus importantes et les plus critiques dans la conception de produits. Il dépend de la réaction du matériau à la chaleur, qui dicte les propriétés, les performances et le cycle de vie de la pièce finale.

Qu'est-ce que le moulage par injection thermoplastique ?

Le moulage par injection thermoplastique est la forme la plus répandue de cette technologie. Il utilise des polymères plastiques qui peuvent être fondus et solidifiés à plusieurs reprises sans dégradation significative.

Le processus est simple : des granulés de plastique solides sont fondus, injectés sous haute pression dans un moule refroidi, puis se solidifient pour prendre la forme désirée.

Comme il s'agit d'un changement physique et non chimique, le processus est réversible. Les matériaux de rebut et les pièces en fin de vie peuvent être broyés et réutilisés, ce qui en fait une option plus durable.

Qu'est-ce que le moulage par injection thermodurcissable ?

Le moulage thermodurcissable utilise des polymères qui commencent sous forme liquide et sont durcis de manière permanente par une réaction chimique appelée durcissement.

Dans ce processus, deux composants liquides distincts sont souvent mélangés avant d'être injectés dans un moule chauffé. La chaleur initie une réaction chimique de réticulation irréversible, durcissant le liquide en un solide rigide.

Une fois qu'une pièce thermodurcissable est durcie, elle ne peut plus être fondue. Tenter de la chauffer provoquerait la carbonisation et la dégradation du matériau, et non sa liquéfaction.

Comparaison des attributs et applications clés

La profonde différence de comportement des matériaux conduit à des avantages et des cas d'utilisation distincts pour chaque processus.

Résistance mécanique et stabilité dimensionnelle

Les thermodurcissables offrent généralement une stabilité dimensionnelle et une intégrité structurelle supérieures, en particulier sous charge et à hautes températures, en raison de leur structure moléculaire rigide et réticulée.

Résistance thermique et chimique

C'est le principal avantage des thermodurcissables. Leur structure durcie les rend très résistants à la chaleur, à la corrosion et aux attaques chimiques, ce qui les rend idéaux pour les environnements difficiles.

Finition de surface et flexibilité de conception

Les thermoplastiques offrent souvent une meilleure finition de surface directement à la sortie du moule et permettent une plus grande flexibilité de conception, y compris des caractéristiques telles que les charnières intégrales. Ils sont disponibles dans une vaste gamme de couleurs et de transparences.

Vitesse de production et coût

Le moulage thermoplastique a généralement des temps de cycle plus rapides. Le processus ne nécessite que le refroidissement et la solidification du matériau, tandis que les thermodurcissables doivent rester dans le moule suffisamment longtemps pour que la réaction chimique soit complète.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le bon choix dépend entièrement des exigences et des contraintes de l'application.

L'irréversibilité des thermodurcissables

L'incapacité à refondre les thermodurcissables est leur plus grande force et leur plus grande faiblesse. Elle offre une stabilité incroyable, mais signifie que les matériaux de rebut de production ne peuvent pas être réutilisés, et que les pièces finales ne sont pas recyclables.

La sensibilité à la température des thermoplastiques

La nature refondable des thermoplastiques les rend polyvalents et recyclables. Cependant, cela signifie également qu'ils ont une température de service maximale plus basse et peuvent se déformer s'ils sont exposés à des conditions au-delà de leurs limites thermiques.

Variations de processus spécialisées

Au-delà de ces deux types fondamentaux, de nombreuses techniques spécialisées existent. Des processus comme le surmoulage (moulage d'un plastique sur un autre) ou le moulage par injection de métal (utilisant des poudres métalliques avec un liant) sont des méthodes avancées utilisées pour atteindre des exigences spécifiques de produit, mais elles fonctionnent toujours sur des principes fondamentaux similaires d'injection et de solidification.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite d'aligner les exigences primaires de votre produit avec les forces fondamentales du matériau.

- Si votre objectif principal est une production rentable et à grand volume avec une flexibilité de conception : Le moulage par injection thermoplastique est le choix par défaut pour les biens de consommation, les emballages et les intérieurs automobiles.

- Si votre objectif principal est une stabilité thermique et une résistance chimique maximales : Le moulage par injection thermodurcissable est essentiel pour les composants électriques, les boucliers thermiques et les pièces exposées à des environnements industriels difficiles.

- Si votre objectif principal est la durabilité et la recyclabilité : Le moulage par injection thermoplastique est la seule option viable entre les deux.

Comprendre la différence fondamentale entre ces processus vous permet de prendre une décision éclairée qui garantit que votre pièce fonctionne comme prévu.

Tableau récapitulatif :

| Attribut | Moulage par injection thermoplastique | Moulage par injection thermodurcissable |

|---|---|---|

| Changement de matériau | Réversible (Physique) | Irréversible (Chimique/Durcissement) |

| Recyclabilité | Oui (Refondable) | Non (Non recyclable) |

| Résistance thermique | Inférieure | Supérieure |

| Applications principales | Biens de consommation, Intérieurs automobiles | Composants électriques, Boucliers thermiques |

| Vitesse de production | Temps de cycle plus rapides | Plus lente (en raison du temps de durcissement) |

Besoin d'aide pour choisir le bon processus de moulage pour votre laboratoire ou vos besoins de production ?

Le choix entre le moulage par injection thermoplastique et thermodurcissable est essentiel pour atteindre les performances de pièce, la rentabilité et la durabilité souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Que vous soyez en phase de prototypage, de test de matériaux ou d'augmentation de la production, notre expertise vous assure de disposer des bons outils pour réussir.

Laissez-nous vous aider à :

- Optimiser votre processus avec des équipements fiables conçus pour la précision et la durabilité.

- Réduire les déchets et les coûts en sélectionnant les matériaux et les méthodes idéaux pour votre application.

- Accélérer l'innovation avec des solutions qui prennent en charge les flux de travail thermoplastiques et thermodurcissables.

Prêt à améliorer vos résultats de moulage par injection ? Contactez nos experts dès aujourd'hui pour un soutien personnalisé et découvrez comment KINTEK peut renforcer le succès de votre laboratoire !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Moule de presse infrarouge de laboratoire

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du forgeage à chaud ? Libérez une résistance supérieure pour les composants critiques

- Quelle est la différence entre le chauffage conventionnel et le chauffage par induction ? Explication du chauffage direct par rapport au chauffage indirect

- Quels sont les différents types de presses ? Choisissez la bonne technologie de chauffage pour votre application

- Qu'est-ce que le moulage par presse à chaud ? Un guide pour façonner les matériaux avec la chaleur et la pression

- Pourquoi est-il nécessaire d'utiliser des fours de chauffage à haute précision et à température contrôlée ? Préserver l'intégrité des fibres naturelles.