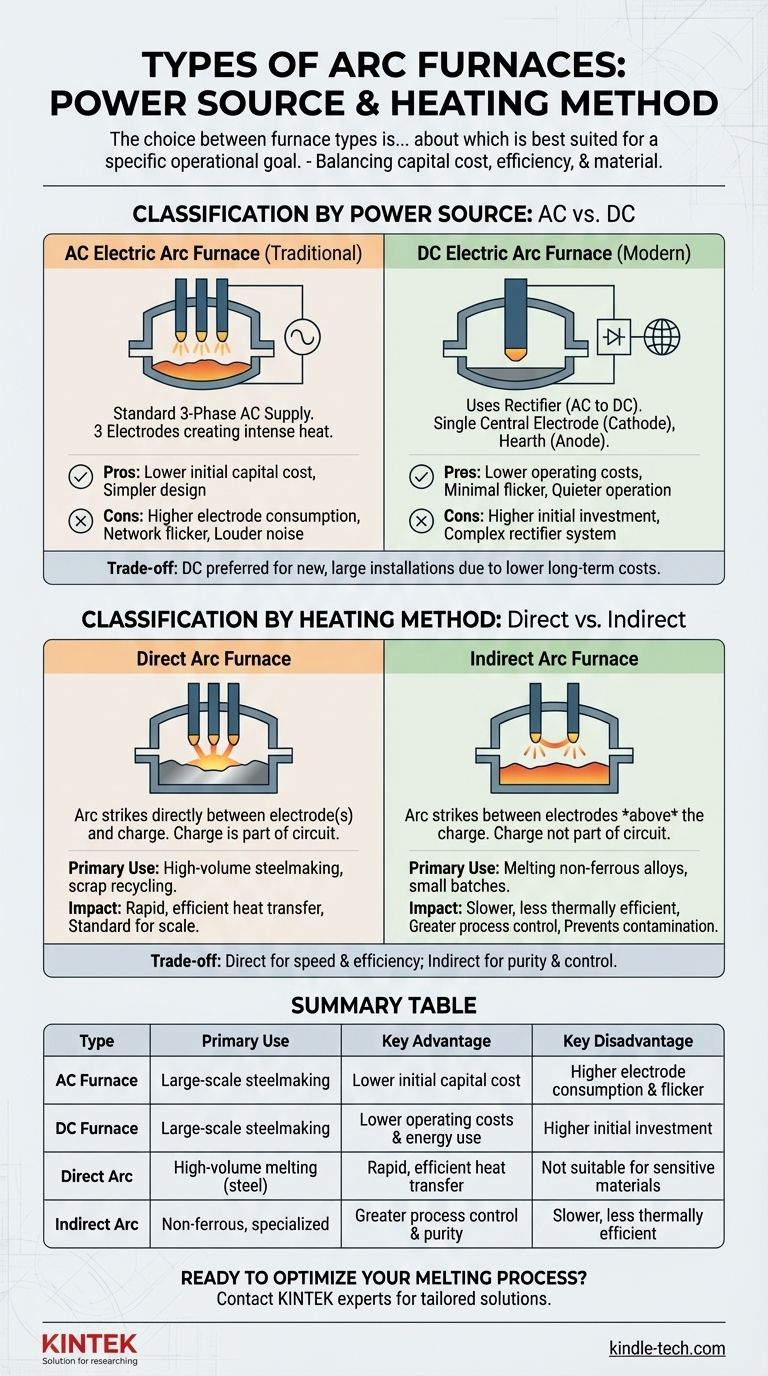

À la base, un four à arc électrique (FAE) peut être classé selon deux axes principaux : le type de courant électrique qu'il utilise et la méthode par laquelle il transfère la chaleur au matériau. Les types les plus courants sont les fours à courant alternatif (CA) et à courant continu (CC), qui utilisent principalement une méthode de chauffage à arc direct. Une méthode à arc indirect moins courante est utilisée pour des applications plus spécialisées.

Le choix entre les types de fours ne consiste pas à savoir lequel est universellement "meilleur", mais lequel est le mieux adapté à un objectif opérationnel spécifique. La décision équilibre le coût d'investissement initial par rapport à l'efficacité opérationnelle à long terme, la consommation d'énergie et le matériau traité.

Classification par source d'énergie : CA vs CC

La distinction la plus fondamentale dans les fours à arc modernes est le système d'alimentation électrique qu'ils emploient. Ce choix a des effets significatifs en aval sur les coûts, l'efficacité et l'impact environnemental.

Le four à arc électrique à courant alternatif (FAE CA)

La conception traditionnelle et historiquement la plus courante est le four CA. Il fonctionne en utilisant une alimentation électrique triphasée standard à courant alternatif.

Trois électrodes en graphite séparées sont abaissées dans le four, une pour chaque phase de l'alimentation électrique. L'arc puissant se forme entre les pointes de ces électrodes et la charge métallique (ferraille) en dessous, créant une chaleur intense.

Le four à arc électrique à courant continu (FAE CC)

Le four CC est une évolution plus moderne de la technologie. Il utilise un redresseur pour convertir l'alimentation CA du réseau en alimentation CC.

Cette conception utilise généralement une seule grande électrode en graphite au centre du four comme cathode. Une connexion électrique au fond du creuset du four agit comme anode, et l'arc se forme entre l'électrode centrale et la charge.

Classification par méthode de chauffage : Direct vs Indirect

La deuxième classification décrit comment l'énergie de l'arc est physiquement délivrée à la charge. Cette distinction définit l'application principale du four.

Le four à arc direct

Dans un four à arc direct, l'arc est établi directement entre la ou les électrodes et la charge métallique. Le matériau lui-même fait partie du circuit électrique.

Ce contact direct assure un transfert de chaleur extrêmement rapide et efficace, ce qui en fait la méthode standard pour la sidérurgie à grand volume et le recyclage de la ferraille. Les fours CA et CC utilisés pour la production d'acier sont presque exclusivement des conceptions à arc direct.

Le four à arc indirect

Dans un four à arc indirect, l'arc est établi entre deux électrodes positionnées au-dessus de la charge. La charge ne fait pas partie du circuit électrique.

La chaleur est transférée au matériau principalement par rayonnement de l'arc et du revêtement réfractaire du four. Cette méthode est plus lente et moins efficace thermiquement, mais offre un meilleur contrôle et empêche la charge d'être contaminée par l'arc. Elle est utilisée pour la fusion d'alliages non ferreux et dans des applications à petite échelle, en laboratoire.

Comprendre les compromis

Chaque conception présente un ensemble unique d'avantages et d'inconvénients opérationnels. L'industrie a tendance à privilégier la technologie CC pour les nouvelles installations à grande échelle en raison de ses coûts d'exploitation inférieurs.

Four CA : Avantages et inconvénients

Le principal avantage d'un four CA est son coût d'investissement initial inférieur et sa conception plus simple, car il ne nécessite pas de système de redressement coûteux.

Cependant, son fonctionnement entraîne une consommation d'électrodes plus élevée, un scintillement du réseau électrique plus perturbateur et des niveaux sonores significativement plus élevés par rapport à un four CC.

Four CC : Avantages et inconvénients

Les principaux avantages d'un four CC sont ses efficacités opérationnelles. Il affiche une consommation d'électrodes et d'énergie plus faible, crée un scintillement minimal du réseau et fonctionne beaucoup plus silencieusement.

Le principal inconvénient est l'investissement initial plus élevé requis pour le redresseur de haute puissance et le système global plus complexe.

Impact du chauffage direct vs indirect

Le choix ici est presque entièrement dicté par l'application. Le chauffage direct est inégalé en termes de vitesse et d'efficacité énergétique pour la fusion de l'acier à grande échelle. Le chauffage indirect est choisi lorsque la pureté du processus est critique et que le contact direct avec l'arc puissant serait préjudiciable à la chimie du produit final.

Faire le bon choix pour votre objectif

Votre choix de technologie de four à arc est une décision stratégique qui doit s'aligner directement sur vos priorités de production et votre modèle financier.

- Si votre objectif principal est la production d'acier à grande échelle avec une efficacité maximale : Un four à arc direct CC moderne est le choix supérieur en raison de ses coûts d'exploitation à long terme inférieurs et de son impact réduit sur le réseau électrique.

- Si votre objectif principal est de minimiser l'investissement initial pour la sidérurgie : Un four à arc direct CA traditionnel reste une option viable et éprouvée, bien que vous deviez tenir compte d'une consommation plus élevée d'électrodes et d'énergie.

- Si votre objectif principal est la fusion de métaux non ferreux ou de petits lots spécialisés : Un four à arc indirect offre le contrôle de processus et la pureté nécessaires, protégeant le matériau du contact direct avec l'arc.

En fin de compte, comprendre ces classifications fondamentales vous permet de sélectionner la technologie qui répond le mieux à vos objectifs opérationnels et financiers spécifiques.

Tableau récapitulatif :

| Type | Utilisation principale | Avantage clé | Inconvénient clé |

|---|---|---|---|

| Four CA | Sidérurgie à grande échelle | Coût d'investissement initial inférieur | Consommation d'électrodes et scintillement du réseau plus élevés |

| Four CC | Sidérurgie à grande échelle | Coûts d'exploitation et consommation d'énergie inférieurs | Investissement initial plus élevé |

| Arc direct | Fusion à grand volume (acier, ferraille) | Transfert de chaleur rapide et efficace | Ne convient pas aux matériaux sensibles |

| Arc indirect | Métaux non ferreux, lots spécialisés | Meilleur contrôle du processus et pureté | Plus lent, moins efficace thermiquement |

Prêt à optimiser votre processus de fusion ? La bonne technologie de four à arc est essentielle pour atteindre vos objectifs de production en matière d'efficacité, de coût et de qualité des matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques en laboratoire. Nos experts peuvent vous aider à sélectionner le four parfait pour votre application, que ce soit pour la sidérurgie à grande échelle ou la fusion de métaux spécialisés. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que l'évaporation sous vide dans les couches minces ? Un guide du revêtement PVD de haute pureté

- Quelle est la fonction principale des fours industriels dans le prétraitement des déchets lignocellulosiques ? Maximiser l'efficacité énergétique

- Qu'est-ce qu'un four discontinu ? Un guide pour un traitement thermique flexible et de haute précision

- Quelle est la fonction d'un four de test à haute température dans les essais sur l'acier RAFM ? Reproduire les conditions du réacteur nucléaire

- Quels sont les résultats du traitement thermique ? Adapter les propriétés des matériaux pour des performances supérieures

- Quelle est la fonction d'une étuve de séchage sous vide dans la récupération de catalyseurs ? Maximiser la durée de vie du cycle et maintenir les sites actifs

- Quelle est la méthode de frittage ? Un guide pour construire des composants solides et denses à partir de poudre

- Qu'est-ce que la température critique du traitement thermique ? Découvrez la clé de la dureté et des performances de l'acier