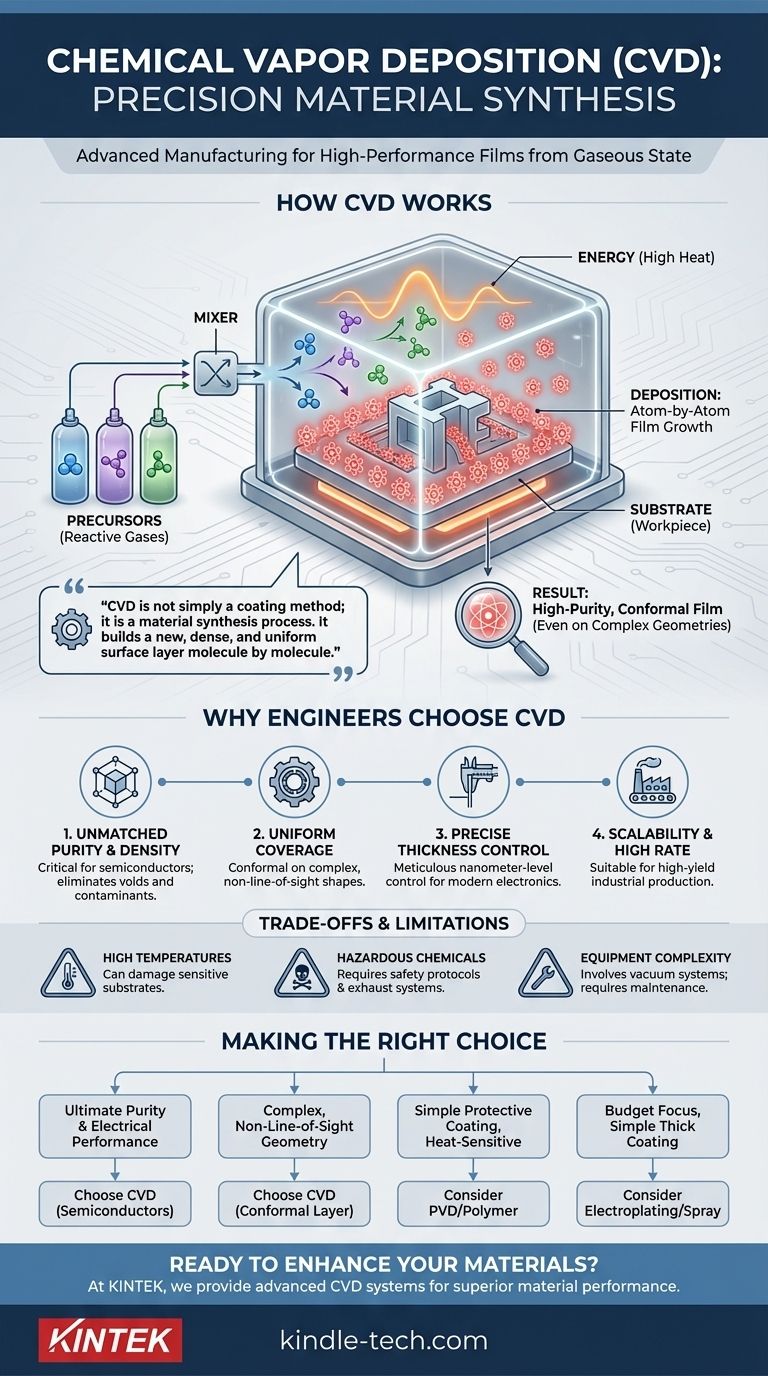

À la base, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication avancé utilisé pour faire croître un film solide et haute performance sur une surface à partir d'un état gazeux. Il fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre contenant l'objet à revêtir (le substrat). Une source d'énergie déclenche ensuite une réaction chimique, provoquant la décomposition des gaz et le dépôt d'une nouvelle couche solide ultra-pure sur la surface du substrat.

L'idée cruciale est que le DCV n'est pas simplement une méthode de revêtement ; c'est un processus de synthèse de matériaux. Il construit une nouvelle couche de surface dense et uniforme, molécule par molécule, permettant la création de matériaux et de fonctionnalités impossibles avec les techniques conventionnelles.

Comment fonctionne fondamentalement le dépôt chimique en phase vapeur

Pour comprendre ce qui rend le DCV si puissant, il faut examiner son mécanisme central. C'est une séquence précise et contrôlée qui transforme le gaz en un solide de haute pureté.

Les composants clés : Substrat, Précurseurs et Énergie

Le processus repose sur trois éléments clés. Le substrat est la pièce ou l'élément qui reçoit la nouvelle couche. Les précurseurs sont des gaz volatils soigneusement sélectionnés qui contiennent les atomes nécessaires au film final. Enfin, l'énergie — généralement sous forme de chaleur élevée — est introduite pour initier la réaction chimique.

Le processus étape par étape dans la chambre

Un substrat est placé à l'intérieur d'une chambre de réaction scellée, qui est souvent sous vide pour éliminer les contaminants. Les gaz précurseurs sont ensuite acheminés dans la chambre à un débit contrôlé. Lorsque ces gaz atteignent le substrat chauffé, l'énergie thermique les décompose, provoquant le dépôt et la liaison des atomes désirés à la surface, construisant le film couche atomique par couche atomique.

Le résultat : Un film conforme et de haute pureté

Étant donné que le dépôt se produit à partir d'une phase gazeuse, le processus est non-linéaire (sans ligne de visée). Pensez-y comme à la façon dont la rosée se forme uniformément sur chaque surface d'une plante complexe, même sous les feuilles. Le DCV crée un revêtement exceptionnellement uniforme, ou conforme, qui couvre parfaitement même les géométries et les surfaces internes les plus complexes. Le film résultant est également extrêmement pur, car le processus est scellé contre les contaminants extérieurs.

Pourquoi les ingénieurs choisissent le DCV

Les ingénieurs et les scientifiques ne choisissent pas le DCV simplement pour une simple couche protectrice ; ils le choisissent lorsque la performance et la précision sont non négociables.

Pureté et densité inégalées

Le DCV produit des films d'une très grande pureté et densité. Ceci est essentiel dans des applications telles que les semi-conducteurs, où même des impuretés microscopiques peuvent entraîner la défaillance d'un dispositif. Le processus construit le matériau à partir de l'atome, éliminant les vides et les contaminants trouvés dans d'autres méthodes.

Couverture uniforme sur des formes complexes

Pour les composants dotés de canaux internes complexes, de trous ou de caractéristiques de surface complexes, le DCV est souvent la seule option viable. Les processus à ligne de visée comme la peinture au pistolet ou le dépôt physique en phase vapeur (DPV) ne peuvent pas atteindre ces zones, mais les gaz précurseurs dans le DCV le peuvent, assurant une couverture complète et uniforme.

Contrôle précis des couches ultra-minces

Le processus permet un contrôle méticuleux de l'épaisseur du film, jusqu'au niveau des nanomètres. Cela le rend indispensable pour l'électronique moderne, où les propriétés électriques d'un dispositif sont déterminées par l'épaisseur de ses couches ultra-minces.

Taux de dépôt élevés et évolutivité

Bien qu'incroyablement précis, le DCV peut également déposer du matériau à un rythme relativement élevé par rapport à d'autres processus au niveau atomique. Cette combinaison de vitesse et de précision le rend adapté à la fabrication à haut rendement et est relativement simple à mettre à l'échelle pour la production industrielle.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Une véritable expertise nécessite de comprendre les limites et les inconvénients potentiels du DCV.

Les températures élevées peuvent limiter le choix du substrat

Les processus de DCV traditionnels nécessitent souvent des températures très élevées (supérieures à 600 °C) pour déclencher les réactions chimiques. Cette chaleur peut endommager ou déformer les substrats sensibles à la température, tels que les plastiques ou certains alliages métalliques, limitant son application à ces matériaux.

Les produits chimiques précurseurs peuvent être dangereux

Les gaz précurseurs utilisés dans le DCV sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation et des systèmes de gestion des gaz d'échappement, ce qui peut ajouter à la complexité et au coût de l'opération.

Complexité et entretien de l'équipement

Un réacteur de DCV est un équipement complexe impliquant des systèmes de vide, des contrôleurs de débit de gaz précis et des composants à haute température. Ces pièces, telles que les filaments chauffants mentionnés dans le DCV à filament chaud (HFCVD), peuvent se dégrader avec le temps et nécessiter un entretien ou un remplacement régulier, entraînant des temps d'arrêt opérationnels.

Faire le bon choix pour votre application

La sélection d'un processus de fabrication dépend entièrement de votre objectif final. Utilisez ces points comme guide.

- Si votre objectif principal est la pureté ultime et la performance électrique : Le DCV est la norme de l'industrie pour la fabrication de semi-conducteurs et de composants optiques avancés pour cette raison.

- Si votre objectif principal est de revêtir une géométrie complexe, non-linéaire : La capacité du DCV à créer une couche conforme est son avantage déterminant et est probablement votre meilleur choix.

- Si votre objectif principal est un revêtement protecteur simple sur une pièce sensible à la chaleur : Un processus à plus basse température comme le DPV ou même un simple revêtement polymère peut être une solution plus pratique et plus rentable.

- Si votre objectif principal est le budget et que vous n'avez besoin que d'un revêtement épais et simple : Des méthodes moins sophistiquées comme la galvanoplastie ou la peinture au pistolet sont presque toujours moins chères et plus rapides pour les applications non critiques.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire de nouvelles surfaces avec des propriétés contrôlées avec précision, ce qui en fait une technologie fondamentale pour pratiquement tous les matériaux haute performance modernes.

Tableau récapitulatif :

| Caractéristique du DCV | Avantage clé |

|---|---|

| Type de processus | Synthèse de matériaux en phase vapeur |

| Qualité du film | Haute pureté et densité |

| Couverture | Conforme, non-linéaire |

| Contrôle de l'épaisseur | Précision nanométrique |

| Idéal pour | Semi-conducteurs, géométries complexes, revêtements haute performance |

| Limitation courante | Températures de processus élevées |

Prêt à améliorer vos matériaux avec des revêtements de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de DCV, pour vous aider à obtenir des performances matérielles supérieures. Que vous développiez des semi-conducteurs de nouvelle génération ou que vous ayez besoin de revêtements durables pour des composants complexes, nos solutions offrent la pureté et l'uniformité que votre recherche exige.

Discutons de la manière dont notre expertise peut soutenir votre projet. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté