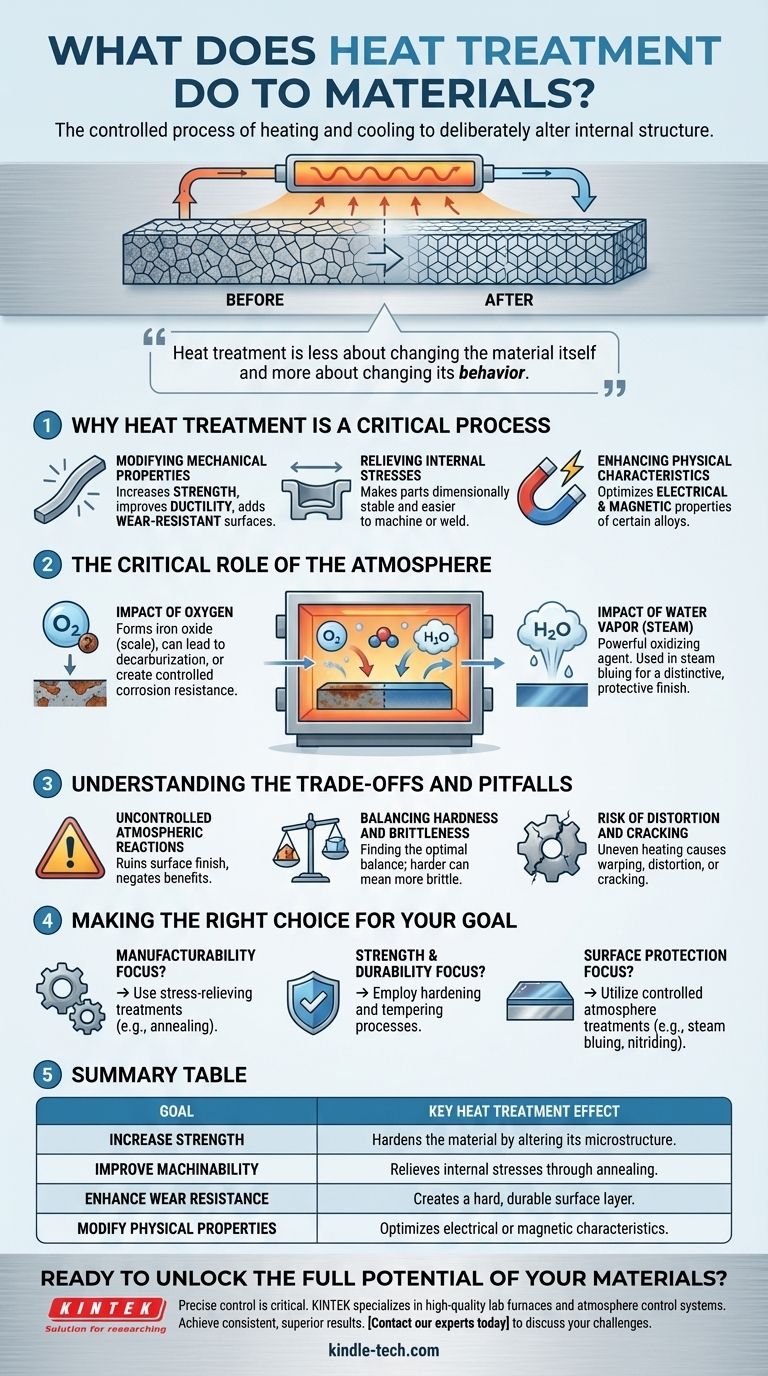

À la base, le traitement thermique est le processus contrôlé de chauffage et de refroidissement d'un matériau pour modifier délibérément sa structure interne. Cette manipulation n'est pas superficielle ; elle modifie fondamentalement les propriétés physiques et mécaniques d'un matériau. En gérant précisément la température et l'atmosphère, nous pouvons rendre un métal plus résistant, plus ductile, plus facile à usiner ou plus résistant à l'usure.

Le traitement thermique vise moins à changer le matériau lui-même qu'à changer son comportement. C'est un processus de fabrication fondamental utilisé pour libérer le potentiel caché d'un matériau, en adaptant son agencement atomique pour répondre à des exigences de performance spécifiques et exigeantes.

Pourquoi le traitement thermique est un processus critique

Les propriétés d'un métal sont dictées par sa microstructure — la taille, la forme et l'agencement de ses grains cristallins. Le traitement thermique agit en modifiant cette microstructure de manière prévisible.

Modification des propriétés mécaniques

L'objectif principal de la plupart des traitements thermiques est d'améliorer les caractéristiques mécaniques. En contrôlant les cycles de chauffage et de refroidissement, nous pouvons augmenter considérablement la résistance d'un matériau, le rendant capable de supporter des charges plus importantes.

Simultanément, nous pouvons améliorer des propriétés telles que la ductilité (la capacité à se déformer sans se fracturer) et introduire des caractéristiques exceptionnelles de résistance à l'usure sur la surface d'un composant.

Soulagement des contraintes internes

Les processus de fabrication tels que le formage à chaud, la coulée ou le soudage introduisent des contraintes internes importantes dans un matériau. Ces contraintes peuvent entraîner une déformation, une fissuration ou une défaillance prématurée.

Le traitement thermique permet à la structure interne du matériau de se détendre et de se réaligner. Ce soulagement des contraintes rend les pièces plus stables dimensionnellement et beaucoup plus faciles à usiner ou à souder avec précision.

Amélioration des caractéristiques physiques

Au-delà de la résistance mécanique, le traitement thermique peut également être utilisé pour affiner les propriétés physiques d'un matériau.

Cela comprend l'optimisation des propriétés électriques et magnétiques de certains alliages, ce qui est essentiel pour des composants tels que les tôles de moteurs ou les connecteurs électriques.

Le rôle critique de l'atmosphère

Le traitement thermique ne se produit pas dans le vide — les gaz entourant le matériau jouent un rôle actif et crucial. Ce qui se trouve dans l'atmosphère du four peut soit améliorer, soit ruiner le produit final.

L'impact de l'oxygène

L'oxygène réagit facilement avec les métaux chauds, en particulier le fer dans l'acier. Cette réaction forme de l'oxyde de fer, communément appelé calamine, à la surface.

Dans certains cas, cela peut entraîner une décarburation superficielle, où le carbone est retiré de la surface de l'acier, le rendant plus mou et plus faible. Cependant, certains processus utilisent intentionnellement l'oxygène pour créer une couche d'oxyde contrôlée qui offre une résistance à la corrosion.

L'impact de la vapeur d'eau (vapeur)

La vapeur d'eau est un autre agent oxydant puissant à haute température. Elle réagit avec le fer et peut également se combiner avec le carbone dans l'acier pour former du monoxyde de carbone et de l'hydrogène.

Cet effet est exploité dans des processus tels que le bronzage à la vapeur. En exposant les pièces en acier à de la vapeur à environ 370 °C (700 °F), une couche uniforme d'oxyde de fer bleu-noir est formée, offrant à la fois une finition distinctive et un certain degré de protection contre la corrosion.

Comprendre les compromis et les pièges

Le traitement thermique est une science de précision. Ne pas contrôler les variables peut entraîner des résultats indésirables qui compromettent l'intégrité de la pièce.

Réactions atmosphériques incontrôlées

Si l'atmosphère du four n'est pas gérée avec soin, les réactions décrites ci-dessus peuvent devenir destructrices. La formation de calamine indésirable peut ruiner l'état de surface et la précision dimensionnelle d'une pièce, tandis qu'une décarburation involontaire peut annuler les avantages de la trempe.

Équilibrer dureté et fragilité

Un compromis fondamental en métallurgie réside entre la dureté et la fragilité. Lorsque vous rendez un matériau plus dur, il devient souvent plus susceptible de se briser sous l'impact. L'objectif de nombreux traitements thermiques est de trouver l'équilibre optimal, en augmentant la résistance sans créer un composant fragile.

Le risque de distorsion et de fissuration

Un chauffage et un refroidissement rapides ou inégaux créent une énorme contrainte thermique à l'intérieur d'un matériau. Si elle n'est pas gérée correctement, cette contrainte peut provoquer la déformation, la distorsion ou même la fissuration d'une pièce pendant le processus de traitement, la rendant inutilisable.

Faire le bon choix pour votre objectif

La sélection du processus de traitement thermique correct dépend entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la facilité de fabrication : Utilisez des traitements de soulagement des contraintes comme le recuit pour rendre les matériaux plus stables et plus faciles à usiner ou à souder.

- Si votre objectif principal est la résistance et la durabilité : Employez des processus de trempe et de revenu pour obtenir l'équilibre idéal entre résistance, ténacité et résistance à l'usure pour les pièces haute performance.

- Si votre objectif principal est la protection de surface : Utilisez des traitements atmosphériques contrôlés comme le bronzage à la vapeur ou la nitruration pour créer une couche superficielle fonctionnelle et résiliente.

En fin de compte, maîtriser le traitement thermique revient à comprendre que la performance finale d'un matériau est déterminée par son historique thermique soigneusement géré.

Tableau récapitulatif :

| Objectif | Effet clé du traitement thermique |

|---|---|

| Augmenter la résistance | Trempe le matériau en modifiant sa microstructure. |

| Améliorer l'usinabilité | Soulage les contraintes internes par recuit. |

| Améliorer la résistance à l'usure | Crée une couche superficielle dure et durable. |

| Modifier les propriétés physiques | Optimise les caractéristiques électriques ou magnétiques. |

Prêt à libérer tout le potentiel de vos matériaux ?

Le contrôle précis de la température et de l'atmosphère est essentiel pour un traitement thermique réussi. KINTEK se spécialise dans les fours de laboratoire de haute qualité et les systèmes de contrôle d'atmosphère, fournissant l'équipement fiable dont vous avez besoin pour obtenir des résultats constants et supérieurs.

Que vous développiez de nouveaux alliages ou optimisiez des processus de production, notre expertise en équipement de laboratoire peut vous aider à améliorer la résistance, à augmenter la durabilité et à répondre à vos exigences de performance les plus strictes.

Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique et découvrir la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est le point critique du traitement thermique ? Maîtriser la clé de la transformation de l'acier

- Quelles sont les 3 méthodes officielles pour déterminer la teneur en cendres et en eau ? Un guide de l'analyse proximale

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne chaleur pour votre application

- Comment mesurer la teneur en cendres ? Choisissez la bonne méthode pour des résultats précis

- Quelle est la forme de traitement thermique la plus courante ? Maîtriser le recuit, la trempe et le revenu