En science des matériaux, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). C'est une famille de techniques de dépôt sous vide utilisées pour produire des films minces et des revêtements. L'évaporation thermique n'est pas seulement un exemple de processus PVD ; c'est l'une des méthodes les plus fondamentales et les plus utilisées dans cette catégorie. Dans ce processus, un matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore, et la vapeur résultante voyage puis se condense sur un substrat plus froid pour former un film solide.

Le Dépôt Physique en Phase Vapeur (PVD) décrit tout processus où un matériau est physiquement transformé en vapeur, transporté à travers un vide, et condensé sur une surface sous forme de couche mince. L'évaporation thermique est une méthode PVD classique car elle réalise cette phase de vaporisation uniquement par la chaleur, sans aucune réaction chimique.

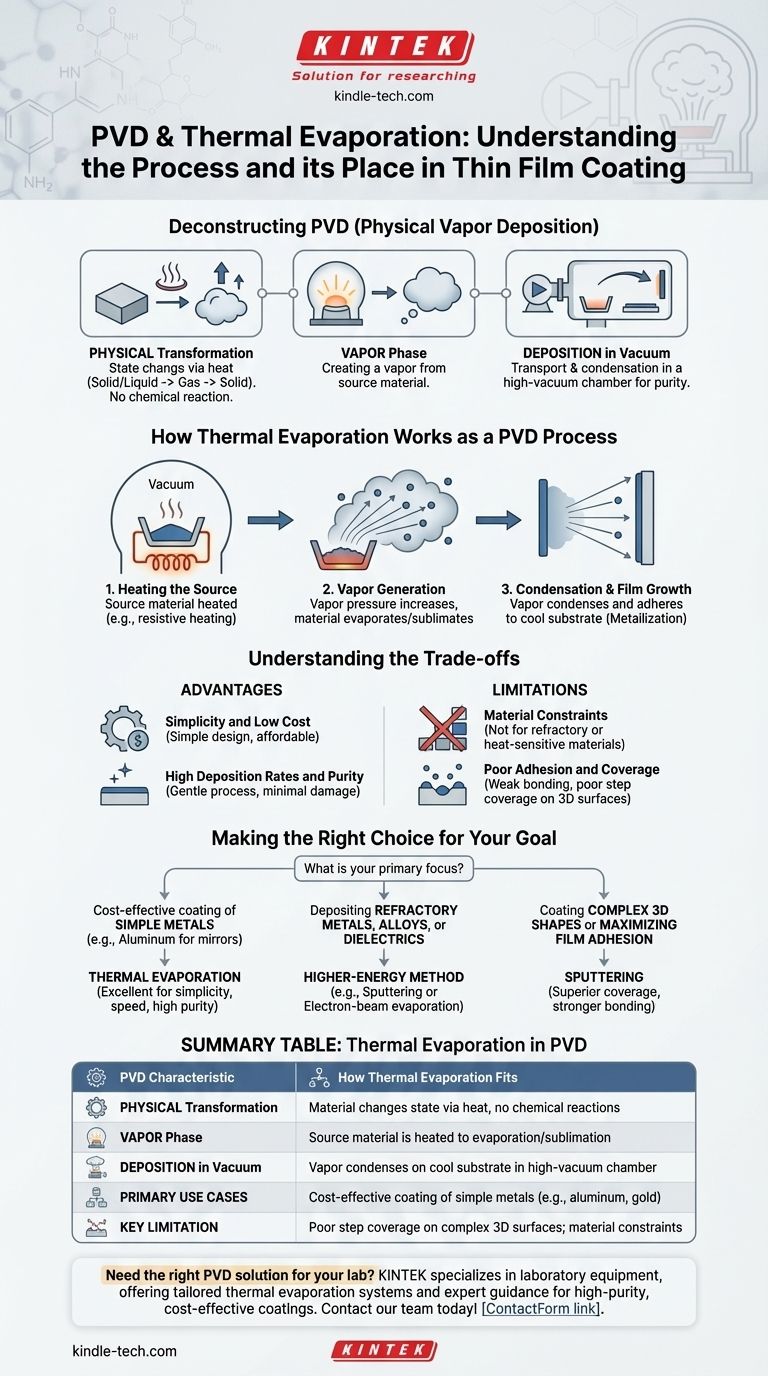

Décortiquer le Dépôt Physique en Phase Vapeur (PVD)

Pour comprendre la place de l'évaporation thermique, vous devez d'abord comprendre les principes fondamentaux du PVD. Le nom lui-même décompose le processus en ses composantes essentielles.

La Transformation « Physique »

La caractéristique déterminante de tout processus PVD est que le transfert de matière est purement physique. Le matériau source change d'état de solide ou de liquide à gaz (vapeur) puis revient à l'état solide, sans subir de réaction chimique.

Ceci contraste avec le Dépôt Chimique en Phase Vapeur (CVD), où des gaz précurseurs réagissent à la surface du substrat pour former le film.

La Phase « Vapeur »

Toutes les méthodes PVD impliquent la création d'une vapeur à partir du matériau source. Le mécanisme spécifique pour créer cette vapeur est ce qui distingue les différentes techniques PVD les unes des autres.

Dans l'évaporation thermique, cela est réalisé en chauffant le matériau. Dans d'autres méthodes, comme la pulvérisation cathodique (sputtering), cela est réalisé en bombardant la source avec des ions énergétiques.

Le « Dépôt » sous Vide

L'ensemble du processus — vaporisation, transport et dépôt — se déroule à l'intérieur d'une chambre à vide poussé. Le vide est essentiel pour deux raisons principales.

Premièrement, il élimine les gaz atmosphériques qui pourraient réagir avec la vapeur et la contaminer, assurant ainsi la pureté du film final. Deuxièmement, il crée un chemin clair et à basse pression pour que la vapeur voyage de la source au substrat sans entrer en collision avec d'autres molécules.

Comment l'Évaporation Thermique Fonctionne comme Processus PVD

L'évaporation thermique incarne parfaitement les principes du PVD. C'est un processus à visée directe où les atomes évaporés voyagent en ligne droite de la source au substrat.

Étape 1 : Chauffage du Matériau Source

Le processus commence par le placement du matériau source, souvent sous forme de pastilles ou de fil, dans un creuset ou sur un élément résistif (souvent appelé « bateau »).

Cette source est ensuite chauffée à l'intérieur de la chambre à vide. Les méthodes de chauffage courantes comprennent le chauffage résistif (en faisant passer un courant dans le bateau), le chauffage par faisceau d'électrons ou le chauffage laser.

Étape 2 : Génération de Vapeur

À mesure que la température du matériau augmente, sa pression de vapeur augmente. Une fois qu'elle atteint une température suffisamment élevée, le matériau s'évapore (s'il fond d'abord) ou se sublime (s'il passe directement de l'état solide au gaz).

Ceci génère un nuage de vapeur à l'intérieur de la chambre. La basse pression du vide permet à la vapeur de s'éloigner de la source.

Étape 3 : Condensation et Croissance du Film

La vapeur traverse la chambre et finit par frapper le substrat, qui est intentionnellement maintenu à une température beaucoup plus basse.

Au contact de la surface froide, la vapeur se refroidit rapidement, se condense et adhère au substrat, formant un film mince solide. Ce processus est parfois appelé métallisation, surtout lors du dépôt de métaux comme l'aluminium ou l'or.

Comprendre les Compromis

Bien que simple, l'évaporation thermique présente des avantages et des limites distincts par rapport aux autres méthodes PVD.

Avantage : Simplicité et Faible Coût

Les systèmes d'évaporation thermique sont généralement plus simples dans leur conception et moins coûteux à exploiter que les autres systèmes PVD, tels que ceux pour la pulvérisation cathodique. Cela en fait une technique très accessible pour de nombreuses applications.

Avantage : Taux de Dépôt Élevés et Pureté

Pour de nombreux matériaux courants, l'évaporation thermique peut atteindre des taux de dépôt élevés. Parce que le processus est « doux » et implique des particules de basse énergie (environ 0,1 eV), il cause des dommages minimes au substrat et peut produire des films de très haute pureté.

Limitation : Contraintes Matérielles

La principale limitation est que le processus ne fonctionne que pour les matériaux qui peuvent être évaporés à des températures qu'il est pratique d'atteindre dans un système sous vide. Les matériaux ayant des points de fusion extrêmement élevés (métaux réfractaires) ou les composés qui se décomposent lorsqu'ils sont chauffés ne sont pas des candidats appropriés.

Limitation : Mauvaise Adhérence et Couverture

La faible énergie cinétique des particules évaporées peut entraîner une adhérence du film plus faible par rapport aux processus à plus haute énergie comme la pulvérisation cathodique. Il a également du mal à recouvrir uniformément des surfaces tridimensionnelles complexes, un problème connu sous le nom de mauvaise couverture de marche (step coverage).

Faire le Bon Choix pour Votre Objectif

Choisir la bonne méthode de dépôt nécessite d'adapter les caractéristiques du processus aux besoins de votre application.

- Si votre objectif principal est le revêtement rentable de métaux simples (comme l'aluminium pour les miroirs) : L'évaporation thermique est un excellent choix en raison de sa simplicité, de sa rapidité et de la grande pureté du matériau.

- Si votre objectif principal est le dépôt de métaux réfractaires, d'alliages ou de diélectriques : Une méthode à plus haute énergie comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons est souvent nécessaire.

- Si votre objectif principal est de revêtir des formes 3D complexes ou de maximiser l'adhérence du film : La pulvérisation cathodique est généralement supérieure, car ses particules plus énergétiques offrent une meilleure couverture de surface et des liaisons plus solides.

En fin de compte, reconnaître que l'évaporation thermique est une technique PVD fondamentale vous permet de comprendre ses forces spécifiques et de la choisir lorsque ses capacités correspondent aux objectifs de votre projet.

Tableau Récapitulatif :

| Caractéristique PVD | Comment l'Évaporation Thermique s'Intègre |

|---|---|

| Transformation Physique | Le matériau change d'état par la chaleur, sans réactions chimiques |

| Phase Vapeur | Le matériau source est chauffé jusqu'à évaporation/sublimation |

| Dépôt sous Vide | La vapeur se condense sur un substrat froid dans une chambre à vide poussé |

| Cas d'Utilisation Principaux | Revêtement rentable de métaux simples (ex. : aluminium, or) |

| Limitation Clé | Mauvaise couverture de marche sur des surfaces 3D complexes ; contraintes matérielles |

Besoin de la bonne solution PVD pour les exigences de revêtement de couches minces de votre laboratoire ? KINTEK est spécialisée dans l'équipement et les consommables de laboratoire, offrant des systèmes d'évaporation thermique sur mesure et des conseils d'experts pour vous aider à obtenir des revêtements de haute pureté et rentables. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment notre expertise PVD peut améliorer votre processus de recherche ou de production !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté