À la base, la chimie de dépôt est le processus de construction d'un film mince solide sur une surface à partir d'ingrédients chimiques gazeux. Contrairement aux méthodes physiques qui se contentent de déplacer un matériau d'une source vers une cible, le dépôt chimique utilise des réactions contrôlées sur un substrat pour synthétiser une couche de matériau entièrement nouvelle, atome par atome.

La distinction cruciale à comprendre est que le dépôt chimique construit un nouveau matériau par des réactions de surface, tandis que le dépôt physique transfère un matériau existant d'une source à un substrat sans modifier son identité chimique.

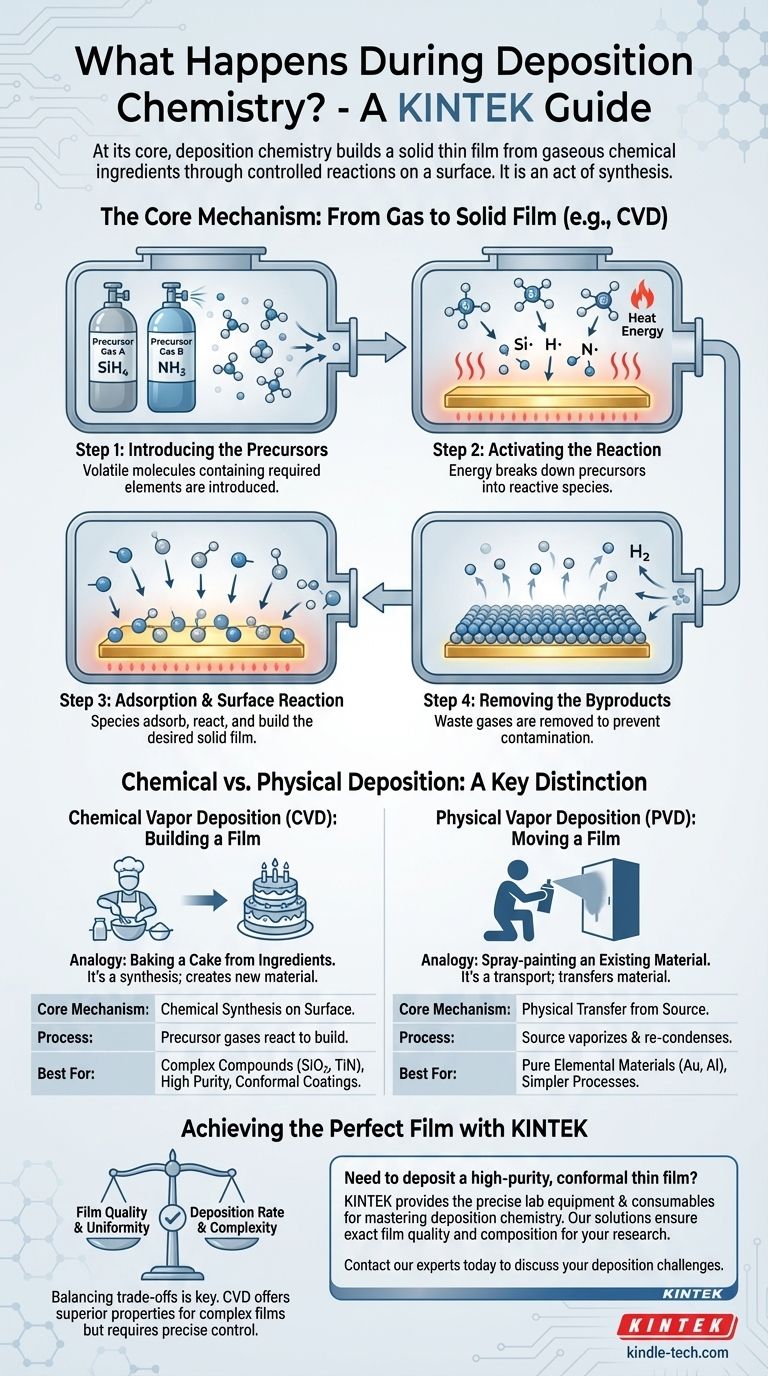

Le mécanisme fondamental : du gaz au film solide

Le dépôt chimique en phase vapeur (CVD) est la principale famille de procédés qui repose sur la chimie de dépôt. Il implique une série d'étapes soigneusement contrôlées pour transformer des molécules en phase gazeuse en un film solide de haute pureté.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces précurseurs sont des molécules spécifiquement choisies pour contenir les éléments atomiques requis pour le film final.

Étape 2 : Activation de la réaction

De l'énergie, généralement sous forme de chaleur, est appliquée au substrat. Cette énergie décompose les molécules précurseurs en espèces chimiques plus réactives.

Étape 3 : Adsorption et réaction de surface

Ces espèces réactives s'adsorbent (adhèrent) à la surface chaude du substrat. Là, elles réagissent entre elles ou avec la surface elle-même pour former le matériau solide désiré, créant un film stable et mince.

Étape 4 : Élimination des sous-produits

Une caractéristique critique et déterminante du CVD est la création de sous-produits volatils. Ces gaz résiduaires issus de la réaction chimique doivent être efficacement éliminés de la chambre pour éviter qu'ils ne contaminent le film en croissance.

Dépôt chimique vs. dépôt physique : une distinction clé

Comprendre ce qu'est la chimie de dépôt devient plus clair lorsque vous la comparez à son homologue, le dépôt physique en phase vapeur (PVD).

Dépôt chimique en phase vapeur (CVD) : Construire un film

Le CVD est un acte de synthèse. Pensez-y comme à la cuisson d'un gâteau : vous introduisez des ingrédients individuels (gaz précurseurs) dans un four (la chambre chauffée), et une réaction chimique les transforme en un nouveau produit solide (le film).

Dépôt physique en phase vapeur (PVD) : Déplacer un film

Le PVD est un processus de transport. En prenant l'exemple de l'évaporation thermique, un matériau source est chauffé jusqu'à ce qu'il se vaporise, puis il se recondense simplement sur un substrat plus froid. C'est plus comme la peinture au pistolet, où vous ne faites que déplacer la peinture de la bombe vers le mur sans changement chimique.

Comprendre les compromis

Le choix d'un processus de dépôt chimique implique d'équilibrer plusieurs facteurs critiques. Les conditions qui contrôlent la chimie de la réaction ont un impact direct sur les propriétés finales du film.

Propriétés du film vs. taux de dépôt

L'obtention d'un film uniforme de haute qualité nécessite souvent une réaction lente et soigneusement contrôlée. L'augmentation de la température ou du débit de précurseur pour accélérer le taux de dépôt peut introduire des défauts, des contraintes ou une non-uniformité dans la structure du film.

Complexité du processus

Le CVD exige un contrôle précis des températures, des pressions, des débits de gaz, ainsi que la gestion de produits chimiques précurseurs et de sous-produits souvent réactifs. Cela peut le rendre plus complexe que les techniques PVD simples.

Polyvalence des matériaux

La grande force de la chimie de dépôt est sa capacité à créer des films très purs de composés complexes, d'alliages et de matériaux — tels que le nitrure de silicium ou le carbure de tungstène — qui ne peuvent pas être simplement évaporés et recondensés comme un métal pur.

Faire le bon choix pour votre objectif

La décision d'utiliser une méthode de dépôt chimique ou physique dépend entièrement du matériau que vous devez créer et des propriétés que vous souhaitez qu'il possède.

- Si votre objectif principal est de déposer un matériau élémentaire pur (comme l'or ou l'aluminium) avec une relative simplicité : Une méthode PVD est souvent l'approche la plus directe et la plus efficace.

- Si votre objectif principal est de créer un film composé très pur, dense et conforme (comme le dioxyde de silicium ou le nitrure de titane) : Le CVD est la méthode supérieure en raison de son approche de synthèse chimique "bottom-up".

En fin de compte, comprendre cette différence fondamentale entre la construction et le transfert d'un matériau est la clé pour contrôler les propriétés de votre film mince final.

Tableau récapitulatif :

| Aspect | Dépôt chimique (CVD) | Dépôt physique (PVD) |

|---|---|---|

| Mécanisme principal | Synthèse chimique à la surface du substrat | Transfert physique de matière de la source au substrat |

| Processus | Les gaz précurseurs réagissent pour construire un nouveau matériau | Le matériau source est vaporisé et se recondense |

| Analogie | Cuisson d'un gâteau à partir d'ingrédients | Peinture au pistolet d'un matériau existant |

| Idéal pour | Composés complexes (ex. SiO₂, TiN), haute pureté, revêtements conformes | Matériaux élémentaires purs (ex. Au, Al), processus plus simples |

Besoin de déposer un film mince de haute pureté et conforme ?

Le processus de synthèse chimique du CVD est idéal pour créer des films composés complexes avec des propriétés supérieures. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour maîtriser la chimie de dépôt.

Nos solutions vous aident à atteindre la qualité de film, l'uniformité et la composition matérielle exactes requises par votre recherche ou votre production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en matière de dépôt.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application