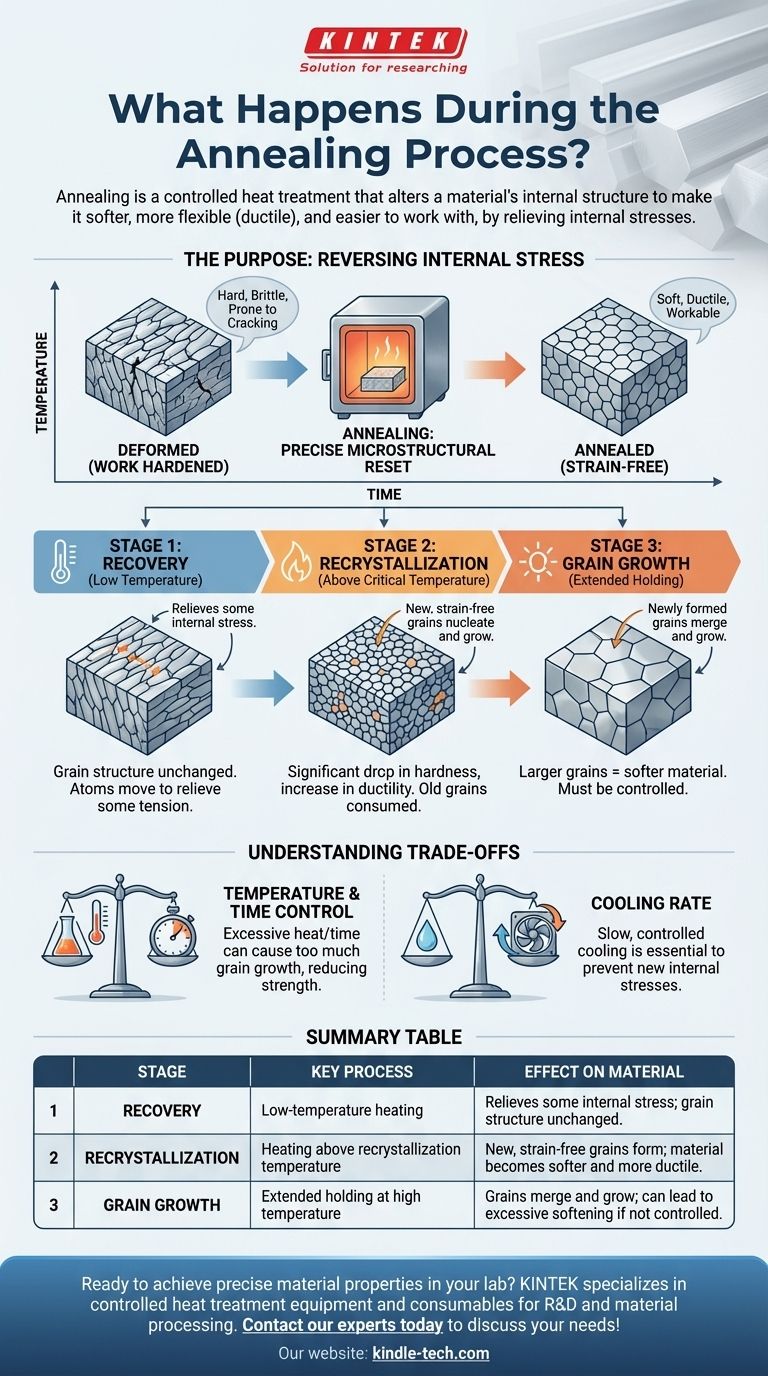

En bref, le recuit est un processus de traitement thermique qui modifie systématiquement la structure interne d'un matériau pour le rendre plus doux, plus flexible (ductile) et plus facile à travailler. Il implique de chauffer le matériau à une température spécifique, de le maintenir à cette température pendant une certaine période, puis de le refroidir lentement. Ce cycle contrôlé soulage les contraintes internes qui s'accumulent pendant les processus de fabrication comme le moulage ou le pliage.

Le recuit ne se limite pas au chauffage et au refroidissement ; c'est une réinitialisation microstructurale précise. Le processus permet à la structure cristalline interne déformée et contrainte d'un matériau de se reformer en de nouveaux grains sans contrainte, modifiant fondamentalement ses propriétés mécaniques de dures et cassantes à douces et malléables.

Le but : Inverser les contraintes internes

Lorsqu'un métal est plié, forgé ou coulé, sa structure cristalline interne, connue sous le nom de structure granulaire, devient déformée et contrainte.

Cette condition, souvent appelée écrouissage, rend le matériau plus dur et plus résistant, mais aussi plus cassant et sujet aux fissures.

Le recuit sert de "bouton de réinitialisation" pour inverser cet état. Il soulage les contraintes internes accumulées, prévenant les défaillances potentielles et restaurant la capacité du matériau à être formé sans se fracturer.

Les trois étapes du changement microstructural

La transformation pendant le recuit ne se produit pas d'un seul coup. Elle progresse à travers trois étapes distinctes à mesure que la température du matériau est augmentée et maintenue.

Étape 1 : Récupération

Lorsque le matériau commence à chauffer, il entre dans l'étape de récupération. À ce stade, la température n'est pas encore suffisamment élevée pour créer de nouveaux cristaux.

Au lieu de cela, les atomes ont suffisamment d'énergie pour se déplacer légèrement, permettant au réseau cristallin interne de relâcher une partie de sa contrainte stockée. La structure granulaire fondamentale reste inchangée, mais le matériau se débarrasse d'une partie de sa tension interne.

Étape 2 : Recristallisation

C'est l'étape la plus critique. Lorsque la température dépasse la température de recristallisation du matériau, un changement profond commence.

De nouveaux grains minuscules et sans contrainte commencent à nucléer et à croître au sein de l'ancienne structure déformée. Ces nouveaux grains agissent comme des graines, consommant et remplaçant les grains contraints et allongés créés pendant la fabrication.

À la fin de la recristallisation, le matériau possède une microstructure entièrement nouvelle et raffinée, exempte de la grande majorité de ses contraintes internes antérieures. C'est ce qui provoque la chute significative de la dureté et l'augmentation de la ductilité.

Étape 3 : Croissance des grains

Si le matériau est maintenu à la température de recuit après la fin de la recristallisation, l'étape de croissance des grains commence.

Les grains nouvellement formés et sans contrainte commenceront à fusionner et à grossir. Une taille de grain plus grande se traduit généralement par un matériau plus doux. Cette étape doit être soigneusement contrôlée, car une croissance excessive des grains peut parfois être préjudiciable à d'autres propriétés souhaitées, comme la ténacité.

Comprendre les compromis

Le recuit est un processus puissant, mais son succès dépend d'un contrôle précis de la température, du temps et du taux de refroidissement.

Le risque d'un contrôle inapproprié

Maintenir le matériau à une température trop élevée ou trop longtemps peut provoquer une croissance excessive des grains, ce qui peut réduire la résistance ou la ténacité du matériau en dessous du niveau souhaité.

L'importance du taux de refroidissement

La phase de refroidissement est tout aussi importante que la phase de chauffage. Si le matériau est refroidi trop rapidement, de nouvelles contraintes internes peuvent être introduites, annulant partiellement ou complètement les avantages du processus. Un refroidissement lent et contrôlé est essentiel pour permettre à la nouvelle microstructure de se fixer correctement.

Comment appliquer cela à votre objectif

Le recuit est utilisé pour atteindre plusieurs résultats d'ingénierie distincts. Votre objectif spécifique détermine quel aspect du processus est le plus important.

- Si votre objectif principal est d'améliorer la maniabilité : La clé est de terminer l'étape de recristallisation pour augmenter considérablement la ductilité et adoucir le matériau, permettant d'autres opérations de travail à froid, de tréfilage ou de formage.

- Si votre objectif principal est de prévenir les défaillances en service : Le but principal est de soulager les contraintes internes provenant de processus comme le soudage ou le moulage qui pourraient autrement entraîner une fissuration prématurée sous charge.

- Si votre objectif principal est de créer une structure uniforme : Le recuit est utilisé pour homogénéiser le matériau, garantissant que ses propriétés mécaniques sont prévisibles et cohérentes dans toute la pièce.

En fin de compte, le recuit est un outil métallurgique fondamental qui donne aux ingénieurs le contrôle sur les propriétés les plus fondamentales d'un matériau.

Tableau récapitulatif :

| Étape | Processus clé | Effet sur le matériau |

|---|---|---|

| Récupération | Chauffage à basse température | Soulage certaines contraintes internes ; structure granulaire inchangée. |

| Recristallisation | Chauffage au-dessus de la température de recristallisation | De nouveaux grains sans contrainte se forment ; le matériau devient plus doux et plus ductile. |

| Croissance des grains | Maintien prolongé à haute température | Les grains fusionnent et grossissent ; peut entraîner un adoucissement excessif si non contrôlé. |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de traitement thermique contrôlés comme le recuit. Que vous travailliez en R&D, en contrôle qualité ou en traitement des matériaux, nos solutions vous aident à garantir des résultats cohérents et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de recuit et de tests de matériaux !

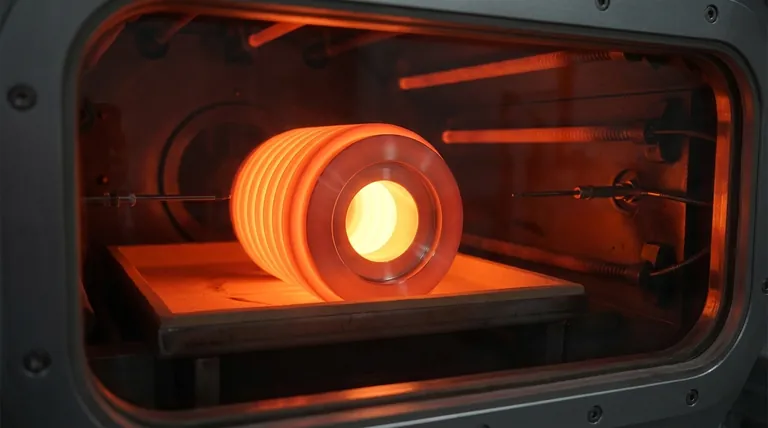

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.