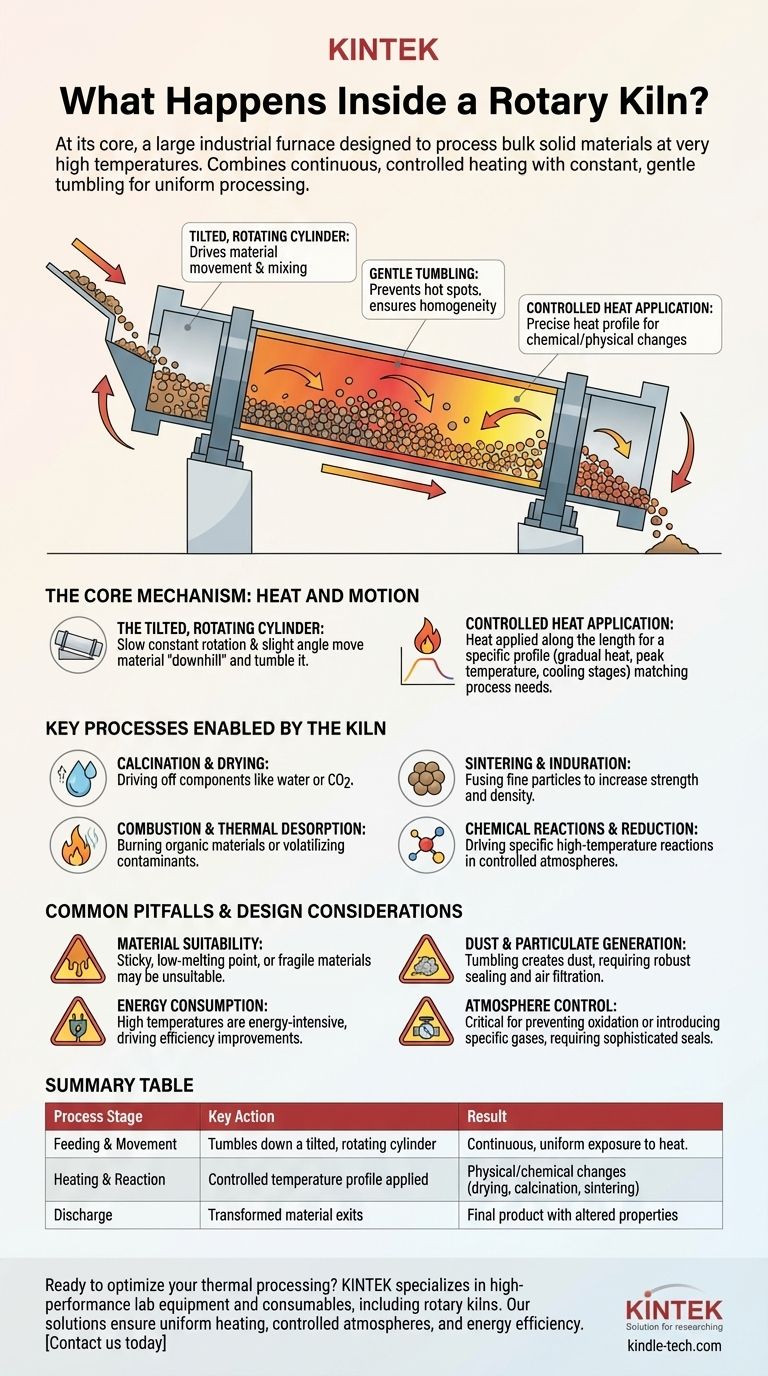

À la base, un four rotatif est un grand four industriel conçu pour traiter des matériaux solides en vrac à des températures très élevées. Lorsque la matière première est introduite à une extrémité d'un cylindre incliné en rotation lente, elle roule jusqu'à l'autre extrémité tout en étant soumise à un profil de chauffage précisément contrôlé, ce qui provoque des transformations physiques et chimiques fondamentales.

La fonction essentielle d'un four rotatif est de combiner un chauffage continu et contrôlé avec un culbutage constant et doux. Cette double action garantit que chaque particule du matériau est traitée uniformément, ce qui en fait un outil très fiable et efficace pour la transformation des matériaux à l'échelle industrielle.

Le mécanisme central : Chaleur et mouvement

Pour comprendre ce qui se passe à l'intérieur d'un four rotatif, vous devez d'abord comprendre ses deux principes de fonctionnement fondamentaux : le mouvement contrôlé du matériau et l'application précise de la chaleur.

Le cylindre incliné et rotatif

Un four rotatif est, avant tout, une longue enveloppe cylindrique montée avec une légère inclinaison. Cette inclinaison, combinée à une rotation lente et constante, est ce qui pilote l'ensemble du processus.

Le matériau introduit par l'extrémité la plus haute voyage automatiquement en « descente » vers l'extrémité de décharge inférieure. La vitesse de ce trajet est soigneusement contrôlée par l'angle du four et sa vitesse de rotation.

Le rôle du culbutage

La rotation fait plus que simplement déplacer le matériau sur la longueur du four. Elle provoque le culbutage et le mélange continus du lit de matériau.

Cette action de culbutage est essentielle. Elle empêche les points chauds, expose toutes les surfaces de chaque particule à la source de chaleur et garantit un produit final homogène et traité de manière cohérente.

Application de chaleur contrôlée

La chaleur est appliquée sur toute la longueur du four, souvent à partir d'une flamme directe ou d'éléments chauffants électriques. Les fours avancés permettent de définir un schéma ou profil thermique spécifique.

Cela signifie que le matériau peut être chauffé progressivement, maintenu à une température maximale, puis refroidi par étapes, ce qui correspond aux exigences thermiques exactes de la réaction chimique ou du changement physique souhaité.

Processus clés permis par le four

La combinaison du mouvement contrôlé et du chauffage permet un large éventail de processus industriels. Le matériau qui sort du four est fondamentalement différent de celui qui y est entré.

Calcination et séchage

C'est l'une des utilisations les plus courantes. La calcination implique le chauffage d'un matériau pour éliminer un composant spécifique, comme l'élimination de l'eau des hydrates ou du dioxyde de carbone du calcaire pour créer de la chaux.

Combustion et désorption thermique

Les fours sont souvent utilisés comme incinérateurs pour brûler des matières organiques ou comme unités de désorption thermique pour vaporiser et éliminer les contaminants des sols ou des déchets industriels.

Frittage et induration

Dans ces processus, les poudres ou particules fines sont chauffées à une température juste en dessous de leur point de fusion. Cela provoque la fusion des particules entre elles, augmentant considérablement la résistance et la densité du matériau, comme on le voit dans la production de granulés de minerai de fer.

Réactions chimiques et réduction

Un four fournit un environnement à haute température pour favoriser des réactions chimiques spécifiques. Cela peut inclure la réduction des oxydes métalliques vers une forme plus pure en éliminant l'oxygène ou la création de matériaux spécialisés tels que les cathodes de batterie ou les catalyseurs chimiques.

Pièges courants et considérations de conception

Bien qu'extrêmement efficaces, le fonctionnement d'un four rotatif n'est pas sans défis. La conception elle-même introduit des considérations spécifiques qui doivent être gérées pour un fonctionnement réussi.

Adéquation du matériau

Le mécanisme de culbutage qui rend un four si efficace limite également les types de matériaux qu'il peut traiter. Les matériaux collants, ayant un point de fusion très bas ou étant extrêmement fragiles peuvent ne pas convenir.

Génération de poussière et de particules

Le culbutage constant des matériaux secs crée inévitablement de la poussière. Un système de four correctement conçu doit comprendre des mesures d'étanchéité robustes et des systèmes de filtration d'air en aval pour capturer ces particules.

Consommation d'énergie

Atteindre et maintenir les températures élevées requises pour des processus tels que la calcination ou le frittage est extrêmement énergivore. Cela représente un coût opérationnel important et constitue un objectif principal pour les améliorations d'efficacité.

Contrôle de l'atmosphère

Pour de nombreuses réactions chimiques, l'atmosphère à l'intérieur du four est critique. Empêcher l'air d'entrer (pour éviter l'oxydation) ou introduire un gaz spécifique nécessite des joints sophistiqués aux extrémités d'alimentation et de décharge du cylindre rotatif.

Faire le bon choix pour votre processus

Comprendre le fonctionnement interne d'un four rotatif vous permet de tirer parti de ses forces pour votre objectif industriel spécifique.

- Si votre objectif principal est la purification ou l'élimination des volatils (comme dans la calcination) : La clé est la capacité du four à appliquer une chaleur soutenue et uniforme sur l'ensemble du lit de matériau pour éliminer efficacement les composés indésirables.

- Si votre objectif principal est de créer des structures robustes (comme dans le frittage) : La combinaison d'un profil de température précis et d'un culbutage doux permet aux fines particules de se lier efficacement sans fondre.

- Si votre objectif principal est de produire des matériaux de grande valeur et sensibles (comme les cathodes de batterie) : Les caractéristiques du four pour prévenir la contamination et maintenir une atmosphère scellée et contrôlée sont les facteurs les plus critiques pour le succès.

En fin de compte, un four rotatif offre un contrôle inégalé sur le traitement thermique des matériaux granulaires, rendant les transformations complexes à la fois fiables et évolutives.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Alimentation et mouvement | Le matériau roule le long d'un cylindre incliné et rotatif. | Exposition continue et uniforme à la chaleur. |

| Chauffage et réaction | Profil de température contrôlé appliqué le long du four. | Changements physiques/chimiques tels que séchage, calcination ou frittage. |

| Décharge | Le matériau transformé sort par l'extrémité inférieure. | Produit final aux propriétés modifiées (par exemple, purifié, renforcé). |

Prêt à optimiser votre traitement thermique ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les fours rotatifs pour la calcination, le frittage et les réactions chimiques de précision. Nos solutions garantissent un chauffage uniforme, des atmosphères contrôlées et une efficacité énergétique pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de transformation des matériaux !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température