Les principaux isolants utilisés dans les fours à moufle modernes sont les fibres céramiques réfractaires haute performance et les briques réfractaires isolantes. Ces matériaux sont choisis pour leur capacité à résister à des températures extrêmes tout en présentant une très faible conductivité thermique. Dans de nombreuses conceptions contemporaines, cette couche d'isolation sert également de moufle, créant la chambre de chauffage isolée.

Le choix de l'isolant n'est pas arbitraire ; c'est une décision d'ingénierie critique qui équilibre la température maximale du four, la vitesse de chauffage, la durabilité et le coût. Alors que les fibres céramiques offrent un chauffage rapide et une isolation supérieure, les briques réfractaires offrent une robustesse structurelle.

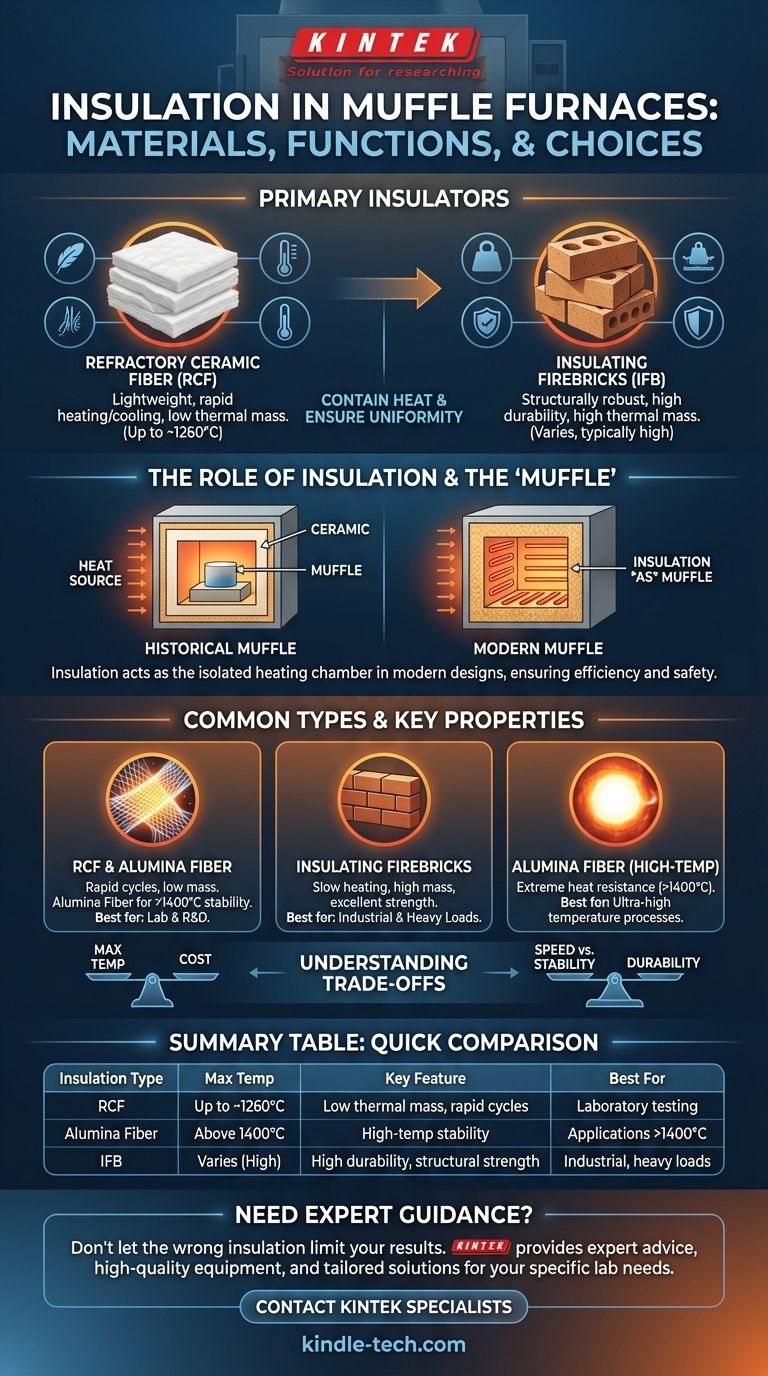

Pourquoi l'isolation est au cœur d'un four à moufle

Un four à moufle est conçu pour créer un environnement à haute température hautement uniforme et isolé. L'isolation est le composant le plus critique pour atteindre cet objectif.

Le rôle de la « Moufle »

Historiquement, une moufle était une chambre intérieure séparée faite d'une céramique à haute température. Elle protégeait l'échantillon des flammes directes et des sous-produits de combustion de la source de chaleur.

Les fours électriques modernes n'ont souvent pas de moufle séparée. Au lieu de cela, les éléments chauffants sont intégrés ou placés juste derrière une coque isolante rigide et de haute pureté, qui forme la chambre de chauffage. Cette isolation agit comme la moufle.

La fonction de l'isolant

Le travail principal de l'isolant est de contenir la chaleur générée par les éléments chauffants électriques. Une isolation efficace assure la stabilité de la température, l'efficacité énergétique et maintient la coque extérieure du four froide et sûre au toucher.

Types courants d'isolation pour fours à moufle

Le matériau utilisé dépend directement de la température de fonctionnement et de l'application prévues du four.

Fibre céramique réfractaire (FCR)

La fibre céramique réfractaire (également appelée fibre alumine-silice) est l'isolant le plus courant dans les fours à moufle de laboratoire modernes. Elle est légère, possède une conductivité thermique extrêmement faible et une très faible masse thermique.

Cette faible masse thermique permet au four de chauffer et de refroidir très rapidement, ce qui est idéal pour de nombreuses applications de recherche et de test. La FCR est généralement utilisée sous forme de panneaux rigides ou de formes moulées sous vide pour créer la chambre.

Fibre d'alumine

Pour les applications nécessitant des températures supérieures à 1400 °C (2550 °F), des fibres d'alumine de haute pureté sont utilisées. Il s'agit d'un type de fibre céramique polycristalline qui maintient sa stabilité à des températures très élevées où la FCR standard commencerait à se dégrader.

Briques réfractaires isolantes (BRI)

Les briques réfractaires isolantes sont des briques légères et poreuses fabriquées à partir d'argiles réfractaires. Elles ont une densité et une masse thermique beaucoup plus élevées que les fibres céramiques.

Bien qu'elles mettent plus de temps à chauffer, elles sont mécaniquement robustes et possèdent une excellente résistance structurelle. Elles sont souvent utilisées pour construire la chambre principale dans les fours industriels plus grands et plus robustes qui subissent une utilisation intensive et un stress mécanique potentiel.

Comprendre les compromis et les propriétés clés

La sélection du bon isolant implique de trouver un équilibre entre plusieurs facteurs concurrents.

Température de service maximale contre coût

C'est la considération la plus importante. La température maximale qu'un matériau peut supporter dicte son utilisation. Les fibres d'alumine de haute pureté pour les applications supérieures à 1700 °C sont nettement plus chères que la FCR standard homologuée pour 1260 °C.

Masse thermique : Vitesse contre stabilité

Les fibres céramiques ont une faible masse thermique, permettant un chauffage et un refroidissement rapides. C'est un avantage majeur pour les processus nécessitant des cycles rapides.

Les briques réfractaires isolantes ont une masse thermique élevée, ce qui signifie qu'elles chauffent et refroidissent lentement. Cependant, cette masse élevée peut également contribuer à une meilleure uniformité et stabilité de la température une fois que le four a atteint son point de consigne.

Durabilité et réparation

Les briques réfractaires sont dures et résistantes à l'abrasion mais peuvent se fissurer sous un choc thermique sévère. Les panneaux de fibre céramique sont plus fragiles et peuvent être facilement endommagés par contact physique, mais ils gèrent très bien les cycles thermiques.

Faire le bon choix pour votre objectif

L'isolation optimale est directement liée à la fonction principale du four.

- Si votre objectif principal est le chauffage rapide pour les tests en laboratoire : Votre four utilisera presque certainement un isolant à faible masse comme la Fibre Céramique Réfractaire (FCR) ou la Fibre d'Alumine de haute pureté.

- Si votre objectif principal est la production industrielle avec des charges lourdes : Votre four utilisera probablement des Briques Réfractaires Isolantes pour leur durabilité structurelle, potentiellement avec un revêtement en fibre pour une efficacité accrue.

- Si votre objectif principal est une utilisation générale rentable jusqu'à 1200 °C : Un four construit avec de la FCR standard offre le meilleur équilibre entre performance et coût.

En fin de compte, le matériau isolant définit la performance, les capacités et les limites de l'ensemble du four.

Tableau récapitulatif :

| Type d'isolation | Température maximale | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Fibre Céramique Réfractaire (FCR) | Jusqu'à ~1260°C (2300°F) | Faible masse thermique, chauffage/refroidissement rapides | Tests de laboratoire, cycles rapides |

| Fibre d'Alumine | Au-dessus de 1400°C (2550°F) | Stabilité à haute température | Applications >1400°C |

| Briques Réfractaires Isolantes (BRI) | Variable, généralement élevée | Haute durabilité, résistance structurelle | Production industrielle, charges lourdes |

Besoin d'aide pour choisir le bon four à moufle ?

Choisir le bon isolant est essentiel pour la performance, l'efficacité et la longévité de votre four. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions techniques.

Nous offrons :

- Conseils d'experts : Nous vous aiderons à sélectionner le four idéal en fonction de vos exigences de température spécifiques, de votre application (test en laboratoire ou production industrielle) et de la vitesse de chauffage souhaitée.

- Équipement de haute qualité : KINTEK fournit des fours à moufle fiables construits avec l'isolation haute performance appropriée pour garantir un contrôle précis de la température et une efficacité énergétique.

- Solutions sur mesure : Que vous ayez besoin du chauffage rapide de la fibre céramique pour la R&D ou de la durabilité robuste des briques réfractaires pour la production, nous avons une solution pour les besoins de votre laboratoire.

Ne laissez pas le mauvais isolant limiter vos résultats. Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre four est optimisé pour votre succès !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Vis en céramique d'alumine de haute qualité pour la céramique fine avancée d'ingénierie avec résistance aux hautes températures et isolation

Les gens demandent aussi

- Quelles sont les fonctions principales d'un four à chambre à haute température de laboratoire dans les expériences d'interaction de caloporteurs à métaux lourds ?

- Quel est le principe de fonctionnement d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quels sont les avantages de l'utilisation d'un four de précision pour la synthèse de SrFeO3 ? Efficacité à basse température et contrôle à l'échelle nanométrique

- Pourquoi un four à moufle doit-il être associé à un creuset scellé ? Analyse précise de la matière volatile de la biomasse expliquée

- Pourquoi un four à moufle est-il nécessaire pour la préparation de composants en titane dans des systèmes de réaction à haute pression ?

- Quelle est la fonction d'un four à étouffoir ? Un guide pour un chauffage propre et uniforme et le contrôle des processus

- Comment l'application de fours de traitement thermique à haute température optimise-t-elle la réactivité de la serpentine ? Accélérer la capture du CO2

- Quel est le principe de fonctionnement du four à moufle électrique ? Obtenez une chaleur pure et contrôlée pour votre laboratoire