Essentiellement, un four de calcination est un four industriel à haute température utilisé pour le traitement thermique des matériaux. Son objectif principal n'est pas simplement de chauffer une substance, mais d'induire un changement fondamental dans ses propriétés physiques ou chimiques en éliminant les composants volatils, en retirant l'humidité absorbée ou en provoquant l'oxydation.

Un four de calcination ne doit pas être compris comme un simple four, mais comme un réacteur chimique. Sa fonction principale est de transformer la composition et la structure d'un matériau grâce à un traitement à haute température précisément contrôlé.

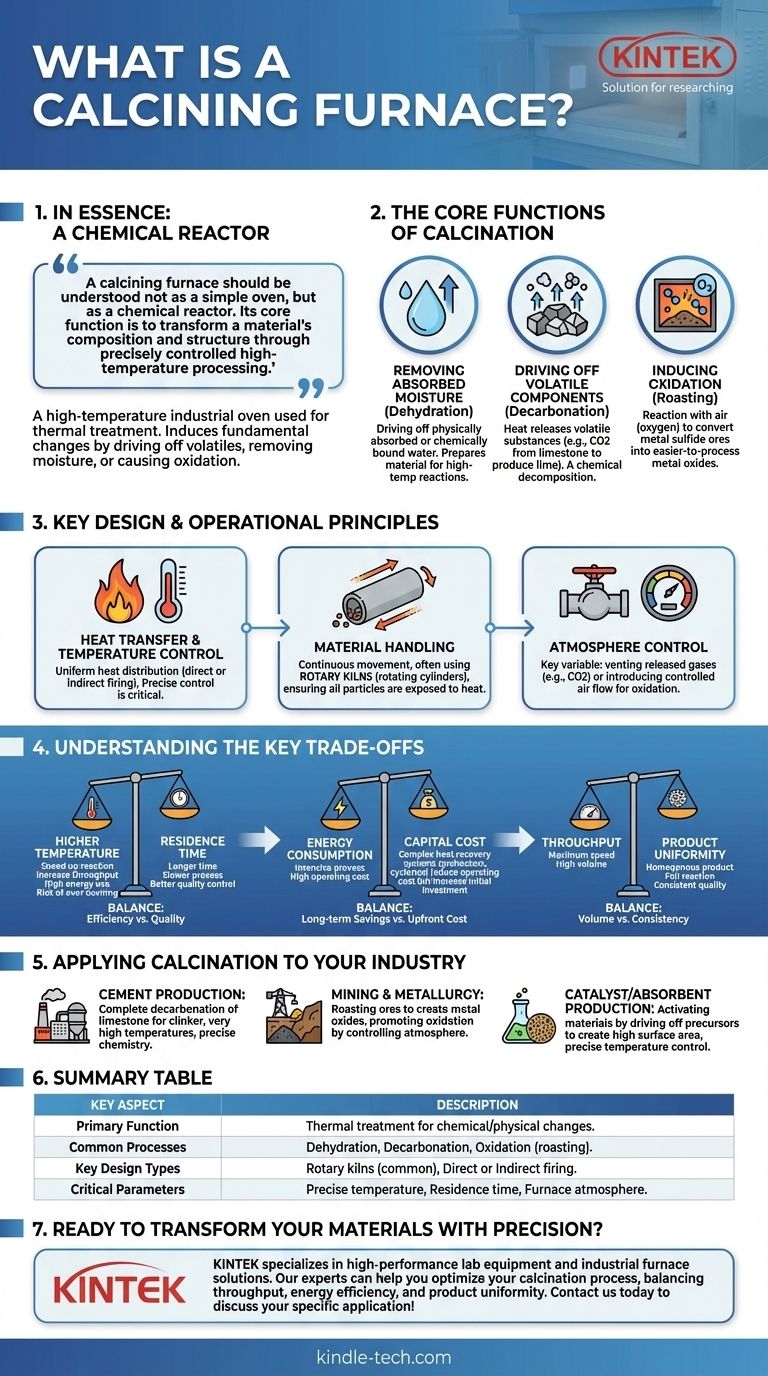

Les fonctions principales de la calcination

Le terme "calcination" vient du latin calcinare, "brûler la chaux", ce qui en capture parfaitement l'objectif. Le processus utilise l'énergie thermique pour déclencher des changements spécifiques au sein d'un matériau.

Élimination de l'humidité absorbée

La fonction la plus élémentaire est la déshydratation, ou l'élimination de l'eau physiquement absorbée ou chimiquement liée à la structure d'un matériau. C'est souvent la première étape du chauffage et elle prépare le matériau à des réactions chimiques à plus haute température.

Élimination des composants volatils

C'est l'objectif central de la plupart des processus de calcination. En chauffant un matériau à une température spécifique inférieure à son point de fusion, les substances volatiles sont libérées. L'exemple le plus courant est la production de chaux (oxyde de calcium) à partir de calcaire (carbonate de calcium), où la chaleur libère le dioxyde de carbone (CO2).

Ce processus, connu sous le nom de décarbonatation, est une véritable décomposition chimique qui altère fondamentalement le matériau.

Induction de l'oxydation

Un four de calcination peut également être utilisé pour faire réagir intentionnellement un matériau avec l'air (oxygène) qu'il contient. C'est une étape courante en métallurgie, où les minerais de sulfure métallique sont "rôtis" (une forme de calcination) pour les convertir en oxydes métalliques, qui sont plus faciles à traiter et à réduire en métal pur par la suite.

Principes clés de conception et de fonctionnement

Bien que les conceptions varient, la plupart des fours de calcination industriels partagent des principes de fonctionnement communs axés sur le transfert de chaleur, la manipulation des matériaux et le contrôle de l'atmosphère.

Transfert de chaleur et contrôle de la température

Le four doit fournir une chaleur uniforme à l'ensemble du volume de matériau. Cela peut être réalisé par combustion directe, où les gaz de combustion sont en contact direct avec le matériau, ou par combustion indirecte, où la chaleur est transférée à travers la paroi d'une chambre rotative (comme dans un four rotatif). Un contrôle précis de la température est essentiel pour garantir que la réaction souhaitée se produise sans faire fondre ou endommager le matériau.

Manipulation des matériaux

Pour un traitement continu, le matériau doit traverser le four. Les fours rotatifs sont le type de four de calcination le plus courant. Ce sont de grands cylindres rotatifs inclinés, permettant au matériau de culbuter et de s'écouler de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure, garantissant que toutes les particules sont exposées à la chaleur.

Contrôle de l'atmosphère

La composition du gaz à l'intérieur du four est une variable de processus clé. Pour une simple décarbonatation, l'objectif est simplement d'évacuer le CO2 libéré. Pour l'oxydation, un flux d'air contrôlé est introduit pour fournir l'oxygène nécessaire à la réaction chimique.

Comprendre les compromis clés

L'exploitation d'un four de calcination implique d'équilibrer des facteurs opérationnels et économiques concurrents. Une mauvaise compréhension de ces compromis est une source courante d'inefficacité et de mauvaise qualité des produits.

Température vs. Temps de séjour

Il existe une relation directe entre la température du four et le temps que le matériau doit y passer. Des températures plus élevées peuvent accélérer la réaction et augmenter le débit, mais elles augmentent également considérablement la consommation d'énergie et peuvent entraîner une "surchauffe", ce qui peut endommager la structure du produit final.

Consommation d'énergie vs. Coût d'investissement

La calcination est un processus extrêmement énergivore. Les fours très efficaces utilisent souvent des systèmes complexes de récupération de chaleur, tels que des préchauffeurs ou des cyclones à plusieurs étages, pour capter la chaleur perdue des gaz d'échappement et l'utiliser pour préchauffer la matière première entrante. Ces systèmes réduisent considérablement les coûts d'exploitation mais augmentent l'investissement initial.

Débit vs. Uniformité du produit

Pousser pour un débit maximal peut entraîner des réactions incomplètes si le matériau traverse le four trop rapidement. Il en résulte un produit non uniforme avec un cœur non réagi, compromettant sa qualité et ses performances dans les applications en aval. L'obtention d'un produit homogène et entièrement calciné nécessite souvent un processus plus lent et plus délibéré.

Application de la calcination à votre industrie

L'objectif spécifique de la calcination définit les paramètres critiques du processus.

- Si votre objectif principal est la production de ciment : L'objectif est la décarbonatation complète du calcaire dans un mélange de matières premières pour former du clinker de ciment, nécessitant des températures très élevées et une chimie précise des matières premières.

- Si votre objectif principal est l'exploitation minière et la métallurgie : L'accent est souvent mis sur le grillage des minerais pour créer des oxydes métalliques, où le contrôle de l'atmosphère du four pour favoriser l'oxydation est tout aussi important que la température.

- Si votre objectif principal est la production de catalyseurs ou d'absorbants : La calcination est utilisée pour activer les matériaux en éliminant les produits chimiques précurseurs, créant une structure très poreuse avec une surface massive, où un contrôle précis de la température est primordial pour éviter l'effondrement structurel.

En fin de compte, un four de calcination est un instrument précis de transformation des matériaux, fondamental pour la production d'innombrables matériaux industriels essentiels.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Traitement thermique pour induire des changements chimiques/physiques dans les matériaux. |

| Processus courants | Déshydratation, décarbonatation (par exemple, calcaire en chaux), oxydation (grillage). |

| Types de conception clés | Fours rotatifs (courants), systèmes de chauffage direct ou indirect. |

| Paramètres critiques | Contrôle précis de la température, temps de séjour et atmosphère du four. |

Prêt à transformer vos matériaux avec précision ? Le bon four de calcination est essentiel pour obtenir des résultats constants et de haute qualité dans la production de ciment, l'exploitation minière ou la production de catalyseurs. KINTEK est spécialisé dans les équipements de laboratoire et les solutions de fours industriels haute performance. Nos experts peuvent vous aider à sélectionner le système idéal pour optimiser votre processus de calcination, en équilibrant le débit, l'efficacité énergétique et l'uniformité du produit. Contactez-nous dès aujourd'hui pour discuter de votre application et de vos exigences spécifiques !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour cuire la verrerie à 550°C ? Assurez la précision de l'analyse du carbone organique total grâce à la purification thermique

- Quelles sont les applications du frittage par micro-ondes ? Un traitement céramique plus rapide et plus uniforme

- Quel rôle joue une étuve de laboratoire dans la préparation des précurseurs de nanoparticules d'oxyde de zinc ?

- Pourquoi le recuit à haute température dans un four à moufle est-il requis pour les électrodes de TiO2 ? Optimisez votre transition de phase

- Pourquoi est-il important de connaître la teneur en humidité et en cendres ? Métriques essentielles pour la qualité et la valeur des matériaux

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un four de revenu pour le FATT50 ? Contrôle de précision pour une ténacité supérieure de l'acier

- Comment un four de vieillissement de qualité industrielle améliore-t-il les alliages Cu-Cr ? Optimisation de la résistance et de la conductivité