À la base, un four de fusion est un four spécialisé à haute température utilisé pour extraire un métal de base de son minerai ou pour fondre et purifier les métaux existants. Le processus implique de chauffer la matière première, souvent avec un agent réducteur chimique, pour provoquer des transformations chimiques et physiques qui séparent le métal souhaité des impuretés indésirables.

L'objectif fondamental d'un four de fusion est de créer un environnement à haute chaleur, précisément contrôlé. Ce contrôle permet soit l'extraction chimique du métal à partir du minerai brut, soit la fusion physique et la purification des métaux existants en une forme plus raffinée et utilisable.

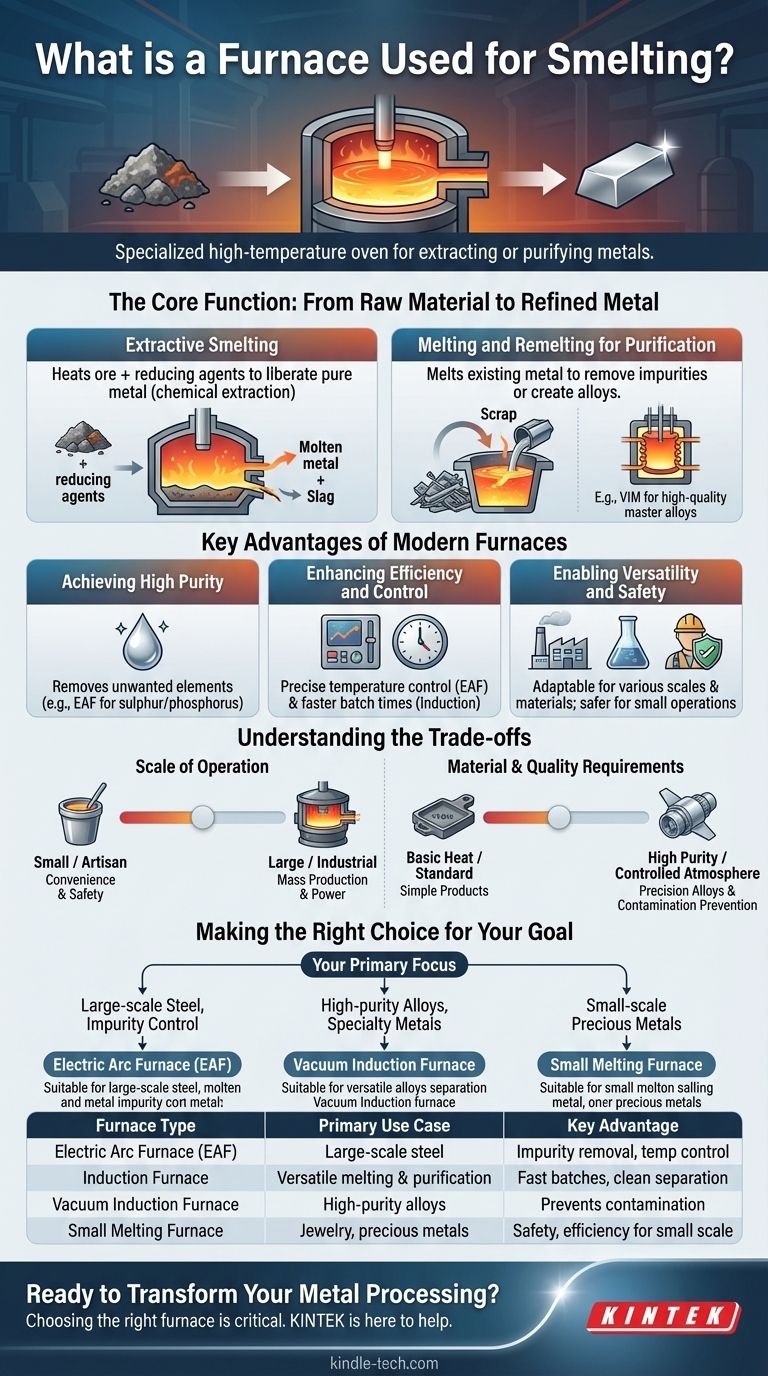

La fonction principale : de la matière première au métal raffiné

Le rôle d'un four en métallurgie est transformateur. Il facilite deux processus principaux : l'extraction de nouveau métal ou l'amélioration de la qualité du métal existant.

Fusion extractive

C'est la définition classique de la fusion. Un four chauffe un mélange de minerai métallique et d'agents réducteurs, provoquant une réaction chimique qui libère le métal pur et en fusion de ses composés minéraux.

Fusion et refusion pour la purification

Les fours modernes sont également essentiels pour le traitement secondaire. Ils font fondre les métaux existants pour éliminer les impuretés ou pour créer des mélanges métalliques spécifiques, appelés alliages.

Par exemple, un four à induction sous vide est utilisé dans un processus de refusion pour produire des électrodes consommables de haute qualité ou pour créer des mélanges maîtres précis pour la coulée.

Principaux avantages offerts par les fours modernes

Différents types de fours sont conçus pour offrir des avantages spécifiques, de la production à l'échelle industrielle aux petites applications spécialisées.

Atteindre une grande pureté

Un avantage clé est la capacité d'éliminer les éléments indésirables. Un four à arc électrique (FAE) est très efficace pour éliminer les impuretés comme le soufre et le phosphore lors de la fabrication de l'acier.

De même, un four à induction permet de vider complètement son contenu, assurant une séparation nette de l'or fondu de toute impureté résiduelle.

Améliorer l'efficacité et le contrôle

Les fours modernes offrent un contrôle supérieur du processus. Un FAE permet un contrôle facile et précis de la température du four, ce qui est essentiel pour produire de l'acier allié de haute qualité.

Les fours à induction permettent également d'économiser du temps et de l'argent, car la préparation du four pour le lot suivant est un processus beaucoup plus rapide.

Permettre la polyvalence et la sécurité

Les fours peuvent être adaptés à diverses échelles et matériaux. La flexibilité technologique d'un FAE le rend adapté à la fusion d'une large gamme d'aciers de haute qualité.

Pour les petites opérations, comme la fabrication de bijoux ou les magasins d'or, un petit four de fusion offre une combinaison de sécurité, d'efficacité et de commodité pour travailler avec des métaux précieux comme l'or, l'argent et le cuivre.

Comprendre les compromis

Le choix du four n'est pas universel ; il est dicté entièrement par le matériau, la pureté requise et l'échelle de l'opération. Il n'existe pas de « meilleur » type de four, seulement l'outil le plus approprié pour une tâche spécifique.

Échelle de l'opération

Un grand four à arc électrique industriel est conçu pour la production de masse d'acier, couvrant une grande surface et consommant une immense puissance.

En revanche, un petit four à induction est parfait pour un acheteur d'or local ou un artisan, privilégiant la commodité et la sécurité par rapport au débit massif.

Exigences en matière de matériaux et de qualité

La fusion standard peut ne nécessiter qu'une chaleur de base. Cependant, la production d'alliages de haute qualité pour la coulée de précision exige un outil sophistiqué comme un four à induction sous vide, qui peut fonctionner dans une atmosphère contrôlée pour éviter toute contamination.

Le four est choisi en fonction des spécifications du produit final. Un produit simple en fonte a des exigences de four très différentes de celles d'un composant destiné à une application aérospatiale.

Faire le bon choix pour votre objectif

Sélectionner le four correct consiste à aligner les capacités de l'équipement sur votre objectif spécifique.

- Si votre objectif principal est la production d'acier à grande échelle avec contrôle des impuretés : Un four à arc électrique (FAE) offre la flexibilité, le contrôle de la température et la capacité de raffinage nécessaires.

- Si votre objectif principal est la production d'alliages maîtres ou de métaux spéciaux de haute pureté : Un four à induction sous vide fournit l'environnement contrôlé essentiel pour prévenir la contamination et atteindre des compositions chimiques précises.

- Si votre objectif principal est le travail des métaux précieux à petite échelle et de grande valeur : Un petit four de fusion spécialisé offre l'équilibre idéal entre sécurité, efficacité et commodité pour l'or, l'argent ou le cuivre.

En fin de compte, le four est l'instrument critique qui permet la transformation précise des matières premières en métaux raffinés de valeur.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Avantage clé |

|---|---|---|

| Four à arc électrique (FAE) | Production d'acier à grande échelle | Excellente élimination des impuretés (soufre, phosphore) et contrôle de la température |

| Four à induction | Fusion et purification polyvalentes | Temps de cycle rapides, séparation nette des métaux (ex. : or) |

| Four à induction sous vide | Alliages de haute pureté et métaux spéciaux | Prévient la contamination dans une atmosphère contrôlée |

| Petit four de fusion | Bijouterie, métaux précieux (or, argent) | Sécurité, efficacité et commodité pour les opérations à petite échelle |

Prêt à transformer votre traitement des métaux ?

Choisir le bon four est essentiel au succès de votre opération, que vous extrahiez du métal du minerai ou que vous purifiiez des matériaux existants pour des applications de grande valeur. Le contrôle précis et les capacités de votre équipement ont un impact direct sur la qualité, la pureté et l'efficacité de votre production.

KINTEK est là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des fours adaptés à la métallurgie. Nos experts peuvent vous guider vers la solution idéale — qu'il s'agisse d'un four à arc électrique à l'échelle industrielle ou d'une unité compacte pour les métaux précieux — en veillant à ce qu'elle réponde à vos exigences spécifiques en matière de matériaux, d'échelle et de qualité.

Discutons de votre projet. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos processus de fusion et de purification des métaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise