Essentiellement, un creuset industriel est un récipient haute performance conçu pour faire fondre, contenir et traiter des matériaux à des températures extrêmement élevées. C'est un composant fondamental dans les fonderies, la métallurgie et la fabrication de matériaux avancés, servant de récipient où les solides sont transformés en liquides sous une chaleur intense.

L'idée essentielle est qu'un creuset n'est pas simplement un "pot pour métal chaud". C'est un outil hautement sophistiqué où le choix du matériau est primordial, déterminant la performance, la durée de vie et la pureté du produit final du creuset.

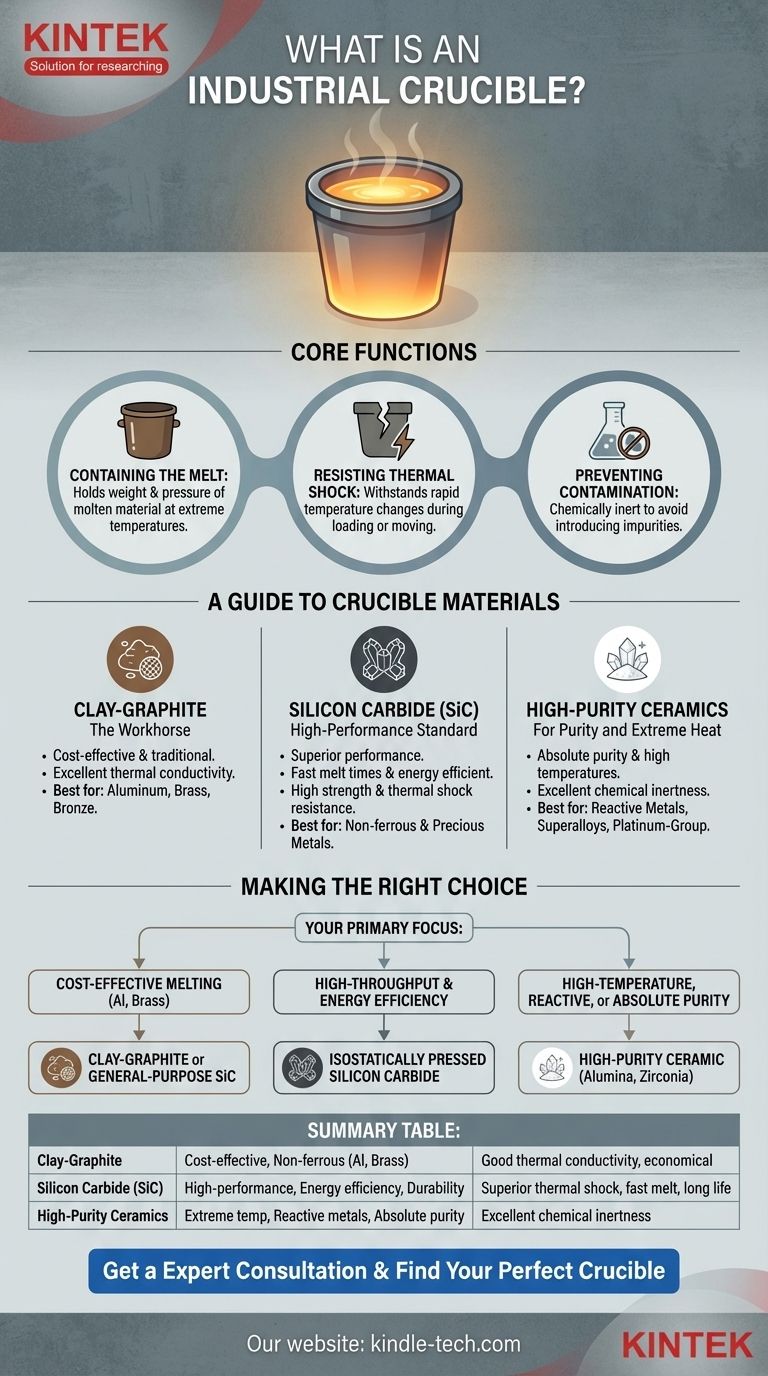

La fonction principale : survivre à des environnements extrêmes

Le rôle d'un creuset est de contenir de manière fiable un processus violent et réactif. Sa conception et la science des matériaux sont axées sur la résistance à trois défis principaux.

Contenir la masse fondue

La fonction la plus élémentaire est d'agir comme un récipient réfractaire, supportant le poids et la pression du matériau en fusion, qui peut varier de centaines à des milliers de degrés Celsius.

Le creuset doit maintenir son intégrité structurelle à des températures qui détruiraient instantanément les matériaux ordinaires, évitant ainsi les défaillances catastrophiques.

Résister au choc thermique

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement. Un creuset en fait l'expérience lorsque du métal froid est ajouté à un récipient chaud ou lorsque le creuset lui-même est déplacé dans ou hors d'un four.

La capacité d'un matériau à résister à la fissuration ou à la rupture sous cette contrainte est un facteur primordial dans sa sélection et est cruciale pour la sécurité et la durée de vie opérationnelle.

Prévenir la contamination

Le matériau du creuset doit être chimiquement inerte, ce qui signifie qu'il ne doit pas réagir avec la substance fondue qu'il contient ni s'y dissoudre.

Toute réaction peut introduire des impuretés, altérant la composition chimique et les propriétés mécaniques de l'alliage final. Ceci est particulièrement critique lors de la production de métaux de haute pureté ou de superalliages spécialisés.

Un guide des matériaux de creuset

Le matériau est la caractéristique la plus importante d'un creuset. Le choix dépend entièrement de l'application, équilibrant les exigences de température, la compatibilité chimique et le coût.

Argile-graphite : le cheval de bataille

Ce matériau composite est un choix économique et traditionnel, principalement utilisé pour la fusion de métaux non ferreux comme l'aluminium, le laiton et le bronze.

Le graphite offre une excellente conductivité thermique pour un transfert de chaleur efficace, tandis que l'argile et d'autres liants confèrent une forme structurelle et une résistance.

Carbure de silicium (SiC) : la norme haute performance

Les creusets en carbure de silicium offrent des performances supérieures à celles de l'argile-graphite. Ils possèdent une conductivité thermique exceptionnelle, ce qui réduit les temps de fusion et améliore l'efficacité énergétique.

Leur haute résistance mécanique et leur excellente résistance aux chocs thermiques et à l'érosion chimique en font un choix polyvalent et durable pour une large gamme de métaux non ferreux et précieux.

Céramiques de haute pureté : pour la pureté et la chaleur extrême

Lorsque la pureté absolue est requise ou que les températures sont exceptionnellement élevées, des céramiques comme l'alumine (Al₂O₃), la zircone (ZrO₂) et la magnésie (MgO) sont utilisées.

Ces matériaux sont essentiels pour la fusion de métaux réactifs (comme le titane), de superalliages pour l'aérospatiale et de métaux du groupe du platine, où même une contamination mineure est inacceptable. Ils ont généralement une conductivité thermique plus faible mais une inertie chimique supérieure.

Comprendre les compromis

La sélection d'un creuset est un exercice d'ingénierie des compromis. Aucun matériau unique n'est parfait pour toutes les tâches.

L'équation coût-performance

Les creusets en argile-graphite ont un faible coût initial mais une durée de vie opérationnelle plus courte et des limites de température plus basses. Le carbure de silicium est plus cher mais offre souvent un coût par fusion inférieur grâce à sa durabilité et son efficacité accrues. Les céramiques de haute pureté sont les plus chères et sont réservées aux applications où leurs propriétés uniques sont essentielles.

Durabilité vs. pureté chimique

Les creusets composites comme le SiC et l'argile-graphite sont généralement plus robustes et résistants aux chocs thermiques. Cependant, leurs liants peuvent être une source de contamination mineure. Les creusets céramiques monolithiques offrent la plus haute pureté mais peuvent être plus fragiles et nécessitent des protocoles de manipulation plus soigneux.

Assortir le creuset au four

La méthode de chauffage influe sur le choix idéal du creuset. Dans un four à combustible, une conductivité thermique élevée (comme le SiC) est vitale pour transférer la chaleur de la flamme au métal. Dans un four à induction, les propriétés électriques du creuset importent ; un creuset en graphite conducteur chauffera directement, tandis qu'un creuset en céramique non conducteur permettra au champ magnétique de passer à travers et de chauffer le métal lui-même.

Faire le bon choix pour votre application

Votre objectif dicte le bon creuset. Tenez compte du matériau que vous faites fondre, de votre budget et de vos exigences de pureté.

- Si votre objectif principal est la fusion économique de métaux non ferreux comme l'aluminium ou le laiton : Un creuset en argile-graphite ou un creuset en carbure de silicium à usage général est votre choix le plus pratique.

- Si votre objectif principal est une production à haut débit et une efficacité énergétique : Un creuset en carbure de silicium de haute qualité, pressé isostatiquement, offre le meilleur équilibre entre des temps de chauffe rapides et une longue durée de vie.

- Si votre objectif principal est la fusion de superalliages à haute température, de métaux réactifs ou si une pureté absolue est requise : Un creuset en céramique de haute pureté, tel que l'alumine ou la zircone, est non négociable pour éviter la contamination.

Comprendre ces principes transforme le creuset d'un simple consommable en un outil stratégique pour contrôler le résultat de votre processus métallurgique.

Tableau récapitulatif :

| Matériau | Idéal pour | Caractéristiques clés |

|---|---|---|

| Argile-graphite | Fusion économique de métaux non ferreux (Al, Laiton) | Bonne conductivité thermique, économique, choix traditionnel |

| Carbure de silicium (SiC) | Fusion haute performance, efficacité énergétique, durabilité | Résistance supérieure aux chocs thermiques, temps de fusion rapides, longue durée de vie |

| Céramiques de haute pureté | Températures extrêmes, métaux réactifs, pureté absolue | Excellente inertie chimique (ex. Alumine, Zircone) |

Le choix du bon creuset est essentiel pour l'efficacité de votre processus, la pureté de votre produit et la sécurité opérationnelle. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance, y compris une gamme complète de creusets industriels adaptés à vos besoins métallurgiques spécifiques. Nos experts peuvent vous aider à naviguer entre les compromis des matériaux comme le carbure de silicium et les céramiques de haute pureté pour trouver la solution parfaite pour votre application. Contactez-nous dès aujourd'hui pour vous assurer que votre laboratoire est équipé pour réussir et discuter de la manière dont nos creusets peuvent améliorer vos résultats.

Obtenez une consultation d'expert et trouvez votre creuset parfait

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi les creusets en alumine sont-ils sélectionnés pour les tests de composites bois-plastique ? Assurer la précision à 1000°C

- Quelle température supporte un creuset en Al2O3 ? Facteurs clés pour un succès à haute température jusqu'à 1700°C

- Pourquoi utiliser des creusets en alumine de haute pureté pour la calcination des RPPO ? Assurer la pureté stœchiométrique à 1150°C

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température

- Quels sont les avantages de l'utilisation d'un creuset en alumine avec couvercle pour le traitement thermique de nanopoudres de TiB2 ? Assurer une haute pureté