À la base, la calcination est un processus industriel à haute température utilisé pour purifier et modifier chimiquement les matériaux. Son application la plus répandue et la plus importante historiquement est la décomposition thermique du calcaire (carbonate de calcium) en chaux (oxyde de calcium) et en dioxyde de carbone, une réaction fondamentale pour la fabrication du ciment.

La calcination ne consiste pas à faire fondre une substance, mais plutôt à la chauffer à une température élevée inférieure à son point de fusion. Ce traitement thermique contrôlé est conçu pour éliminer les composants volatils comme l'eau et le dioxyde de carbone, provoquant un changement chimique ou physique fondamental dans le matériau.

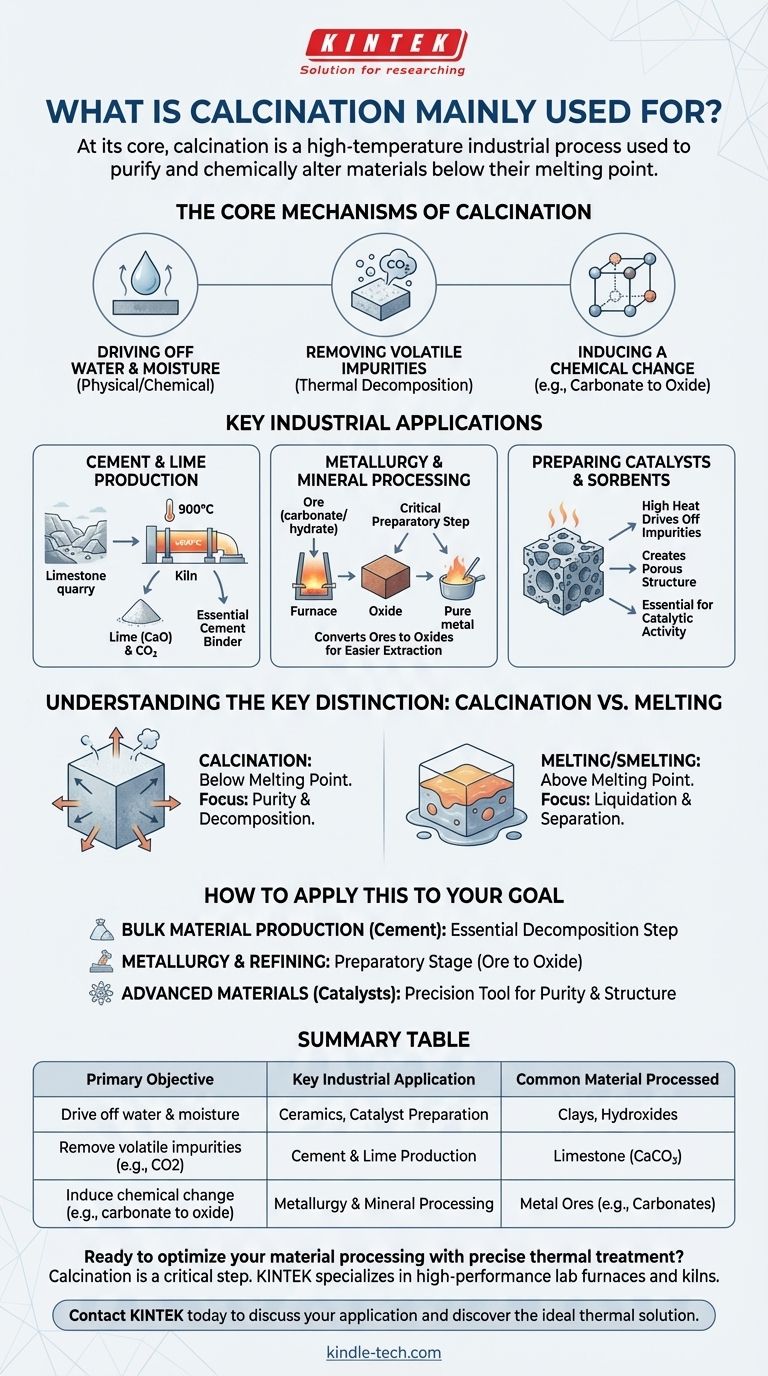

Les mécanismes fondamentaux de la calcination

Pour comprendre ses applications, vous devez d'abord comprendre ce que la calcination réalise au niveau chimique et physique. Le processus poursuit quelques objectifs principaux.

Élimination de l'eau et de l'humidité

La calcination est très efficace pour éliminer toutes les formes d'eau d'un solide. Cela inclut à la fois l'humidité de surface physiquement absorbée et les molécules d'eau chimiquement liées au sein de la structure cristalline du matériau.

Élimination des impuretés volatiles

La fonction la plus importante est l'élimination des substances volatiles. Ceci est réalisé par décomposition thermique, où la chaleur décompose les composés. L'exemple le plus courant est l'élimination du dioxyde de carbone (CO2) des minéraux carbonatés.

Induction d'un changement chimique

En éliminant ces composants, la calcination modifie la composition chimique de la substance. Par exemple, la conversion d'un carbonate métallique en un oxyde métallique le prépare pour la prochaine étape de traitement.

Principales applications industrielles

Les principes de la calcination sont appliqués dans plusieurs grandes industries, chacune tirant parti du processus pour un résultat spécifique.

Production de ciment et de chaux

C'est la plus grande utilisation de la calcination. Le calcaire (CaCO3) est chauffé dans de grands fours à environ 900°C, ce qui le fait se décomposer en chaux (CaO) et en CO2. Cette chaux est l'agent liant essentiel du ciment.

Métallurgie et traitement des minerais

La calcination est une étape préparatoire essentielle à l'extraction des métaux de leurs minerais. De nombreux minerais sont extraits sous forme de carbonates ou d'hydrates. Leur calcination les convertit en oxydes, qui sont beaucoup plus faciles à réduire en métal pur par un processus comme la fusion.

Préparation de catalyseurs et de sorbants

Dans l'industrie chimique, la calcination est utilisée pour activer des matériaux comme les catalyseurs. La chaleur élevée élimine les impuretés et peut créer une structure poreuse avec une grande surface, ce qui est essentiel pour l'activité catalytique.

Comprendre la distinction clé : Calcination vs. Fusion

Un point de confusion courant est la différence entre la calcination et d'autres processus à haute température comme la fusion ou le frittage. La distinction est cruciale.

L'objectif est la transformation, pas la liquéfaction

L'ensemble du processus est mené à une température inférieure au point de fusion du matériau. L'état solide de la substance est maintenu. Si le matériau devait fondre, ce serait un processus différent avec un résultat différent.

L'accent est mis sur la pureté et la décomposition

La calcination vise à éliminer les parties indésirables d'un composé (comme l'eau ou le CO2) ou à modifier sa structure cristalline. En revanche, la fusion utilise des températures supérieures au point de fusion pour liquéfier et séparer les composants, comme la séparation du métal de la scorie.

Comment appliquer cela à votre objectif

Comprendre le but de la calcination vous permet de reconnaître son rôle dans diverses chaînes de valeur industrielles.

- Si votre objectif principal est la production de matériaux en vrac (comme le ciment) : Considérez la calcination comme l'étape de décomposition essentielle qui crée votre bloc de construction chimique primaire.

- Si votre objectif principal est la métallurgie et le raffinage : Utilisez la calcination comme étape préparatoire pour convertir les minerais en oxydes, ce qui simplifie l'extraction ultérieure du métal.

- Si votre objectif principal est la création de matériaux avancés (comme les catalyseurs) : Traitez la calcination comme un outil de précision pour contrôler la pureté et la structure cristalline afin d'obtenir des propriétés de performance spécifiques.

En fin de compte, la calcination est la technique industrielle fondamentale pour utiliser la chaleur afin de purifier et de transformer des matériaux solides sans les faire fondre.

Tableau récapitulatif :

| Objectif principal | Application industrielle clé | Matériau courant traité |

|---|---|---|

| Éliminer l'eau et l'humidité | Céramique, préparation de catalyseurs | Argiles, hydroxydes |

| Éliminer les impuretés volatiles (ex: CO2) | Production de ciment et de chaux | Calcaire (CaCO₃) |

| Induire un changement chimique (ex: carbonate en oxyde) | Métallurgie et traitement des minerais | Minerais métalliques (ex: carbonates) |

Prêt à optimiser votre traitement des matériaux avec un traitement thermique précis ?

La calcination est une étape critique pour les industries allant de la production de ciment au développement de matériaux avancés. KINTEK est spécialisé dans la fourniture des fours de laboratoire et des fours industriels robustes et performants nécessaires pour réaliser le processus de calcination parfait pour vos matériaux spécifiques.

Que vous raffiniez des minerais, développiez des catalyseurs ou produisiez des matériaux de construction, notre équipement garantit la pureté et la transformation chimique que votre travail exige.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir la solution thermique idéale pour votre laboratoire ou votre usine pilote.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Instrument de tamisage électromagnétique tridimensionnel

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- La pyrolyse est-elle bonne pour l'environnement ? Libérer son potentiel pour la réduction des déchets et du carbone

- Quelles sont les propriétés de la pyrolyse ? Un guide pour la conversion modulable des déchets en produits

- Quelle est la différence entre la pyrolyse et la gazéification de la biomasse ? Choisissez le bon procédé pour vos objectifs

- Quelle est la chaleur requise pour la pyrolyse ? Maîtriser l'apport énergétique pour un biochar, une bio-huile ou un gaz de synthèse optimal

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quels sont les avantages de la pyrolyse et de la gazéification ? Choisir la bonne technologie de valorisation énergétique des déchets

- Qu'est-ce que la pyrolyse du carbone ? Valoriser l'énergie et les produits à partir de déchets

- Quelles sont les exigences pour la pyrolyse ? Contrôler la température et l'atmosphère pour le produit souhaité