Dans la fabrication avancée, le déliantage et le frittage sont les deux étapes critiques et séquentielles qui transforment un composant fragile à base de poudre en une pièce métallique solide et dense. Le déliantage est le processus consistant à retirer soigneusement un agent liant temporaire de la pièce moulée, et le frittage est le processus ultérieur de chauffage de la poudre pure restante afin que les particules fusionnent pour former un objet final solide.

Le défi principal de la fabrication à base de poudre est de transformer une poudre lâche en un objet solide. Le déliantage et le frittage résolvent ce problème en utilisant d'abord une "colle" temporaire (liant) pour créer la forme, puis en retirant cette colle (déliantage), et enfin en chauffant le matériau pour souder de manière permanente les particules de poudre entre elles (frittage).

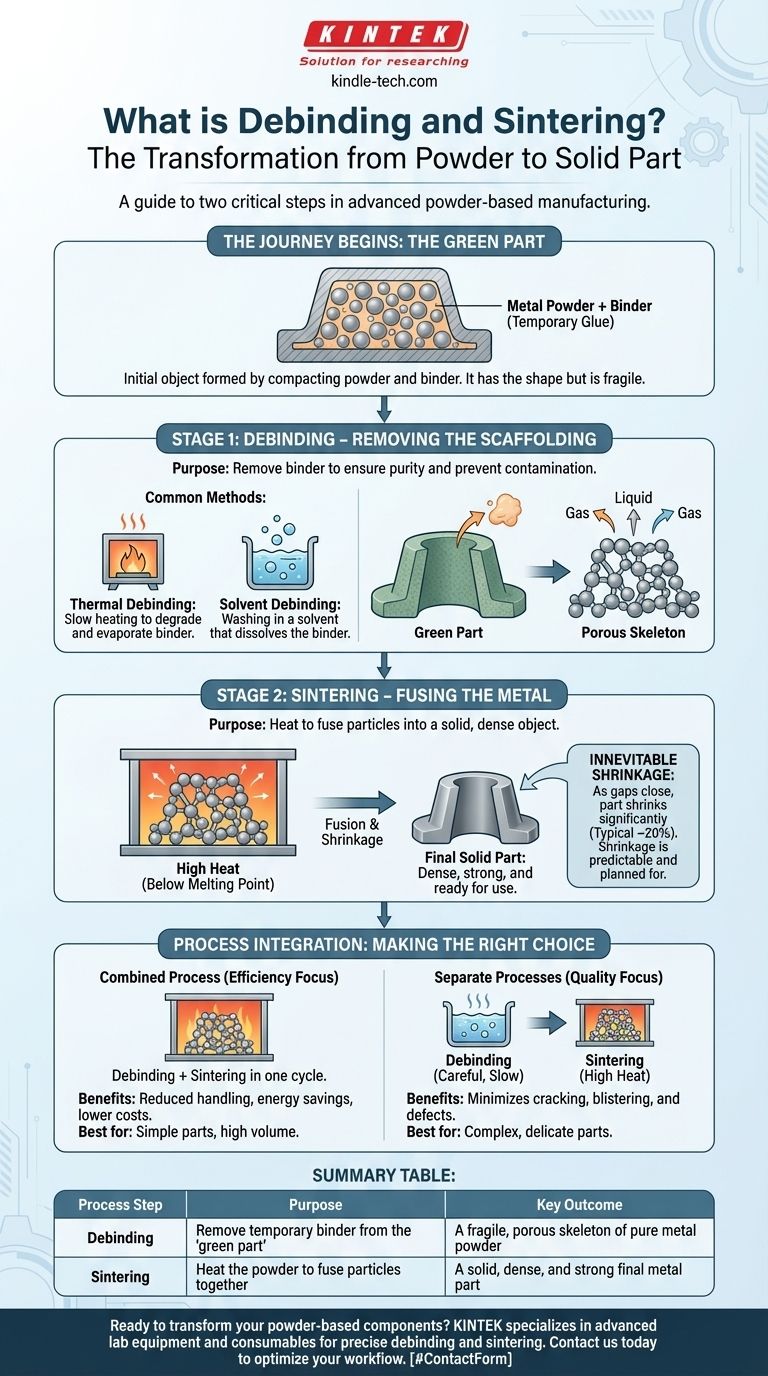

Le parcours de la poudre à une pièce solide

Pour comprendre le déliantage et le frittage, vous devez d'abord comprendre l'état du composant avant le début de ces processus. Ce composant initial est appelé une "pièce crue".

Qu'est-ce qu'une "pièce crue" ?

Une pièce crue est l'objet initial formé par la compaction de poudre métallique mélangée à un liant. Elle a la forme désirée mais est mécaniquement faible et poreuse.

Le liant agit comme un échafaudage temporaire, maintenant les particules de poudre métallique en place afin que la pièce puisse être manipulée sans s'effriter.

Pourquoi le liant est essentiel (et temporaire)

Cet agent liant est nécessaire pour former la géométrie complexe de la pièce pendant la phase de moulage ou de compactage.

Cependant, ce même liant devient une impureté indésirable qui interférerait avec la création d'une structure métallique solide et pure. Il doit être retiré avant l'étape de fusion finale.

Étape 1 : Déliantage – Retirer l'échafaudage

Le déliantage est le processus méthodique de retrait du liant de la pièce crue. L'objectif est d'éliminer autant que possible ce matériau temporaire sans endommager le composant fragile.

Le but du déliantage

L'élimination complète du liant est essentielle pour deux raisons. Premièrement, elle garantit que la pièce frittée finale est pure et structurellement saine. Deuxièmement, elle empêche le liant de s'évaporer de manière incontrôlée dans le four, ce qui peut contaminer l'équipement et ruiner d'autres pièces.

Méthodes de déliantage courantes

La méthode d'élimination dépend entièrement du type de liant utilisé. Les approches les plus courantes comprennent :

- Déliantage thermique : La pièce est lentement chauffée pour dégrader et évaporer le liant.

- Déliantage par solvant : La pièce est lavée dans un solvant chimique qui dissout le liant.

Étape 2 : Frittage – Fusionner le métal

Après le déliantage, la pièce est maintenant un squelette poreux de particules métalliques faiblement connectées. Le frittage est le processus qui convertit ce squelette fragile en un objet dense et solide.

Comment le frittage crée un solide

La pièce est chauffée dans un four à atmosphère contrôlée à une température inférieure au point de fusion du métal. Cette chaleur élevée dynamise les atomes, les faisant diffuser à travers les limites des particules, les soudant efficacement ensemble.

Le retrait inévitable

À mesure que le liant est retiré et que les espaces entre les particules métalliques se referment pendant le frittage, la pièce rétrécit considérablement.

Ce retrait est prévisible et est pris en compte dans la conception initiale du moule. Un retrait d'environ 20 % est typique, bien que la valeur exacte dépende du matériau et des paramètres spécifiques du processus.

Comprendre les compromis : Intégration des processus

Une décision clé dans la fabrication est de savoir s'il faut effectuer le déliantage et le frittage en étapes séparées ou dans un cycle de four unique et continu.

Le cas d'un processus combiné

La combinaison des deux étapes en un seul cycle de four est une stratégie courante pour augmenter l'efficacité. Cette approche réduit la manipulation des pièces, économise de l'énergie et diminue les coûts d'équipement.

Elle est particulièrement efficace pour la production en grand volume où la géométrie de la pièce est relativement simple et ne pose pas de défis spécifiques de déliantage.

Quand garder les processus séparés

Pour les pièces très complexes ou délicates, un processus de déliantage séparé et dédié est souvent plus sûr. Il permet une élimination plus lente et plus précise du liant, ce qui minimise le risque de fissuration, de cloquage ou de déformation de la pièce avant qu'elle ne gagne en résistance pendant la phase de frittage.

Faire le bon choix pour votre objectif

Votre stratégie de fabrication dépend de l'équilibre entre la vitesse, le coût et la qualité finale de la pièce.

- Si votre objectif principal est la rentabilité pour les pièces simples : Un processus combiné de déliantage et de frittage est la voie la plus directe pour réduire les frais d'exploitation.

- Si votre objectif principal est la qualité des pièces pour des géométries complexes : Une étape de déliantage séparée et soigneusement contrôlée est essentielle pour prévenir les défauts avant le frittage.

- Si votre objectif principal est l'intégrité finale du matériau : Votre processus doit garantir une élimination quasi totale du liant pour éviter les pores internes et les défauts de surface qui compromettent la résistance d'une pièce.

En fin de compte, la maîtrise de cette transformation en deux étapes, d'un mélange poudre-liant à un objet solide, est fondamentale pour obtenir des composants métalliques de forme nette et de haute qualité.

Tableau récapitulatif :

| Étape du processus | Objectif | Résultat clé |

|---|---|---|

| Déliantage | Retirer le liant temporaire de la 'pièce crue' | Un squelette fragile et poreux de poudre métallique pure |

| Frittage | Chauffer la poudre pour fusionner les particules | Une pièce métallique finale solide, dense et résistante |

Prêt à transformer vos composants à base de poudre en pièces métalliques haute performance ? Le contrôle précis du déliantage et du frittage est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables avancés nécessaires pour maîtriser ces processus, garantissant que votre laboratoire atteint une intégrité matérielle et une qualité de pièce supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail de fabrication.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion