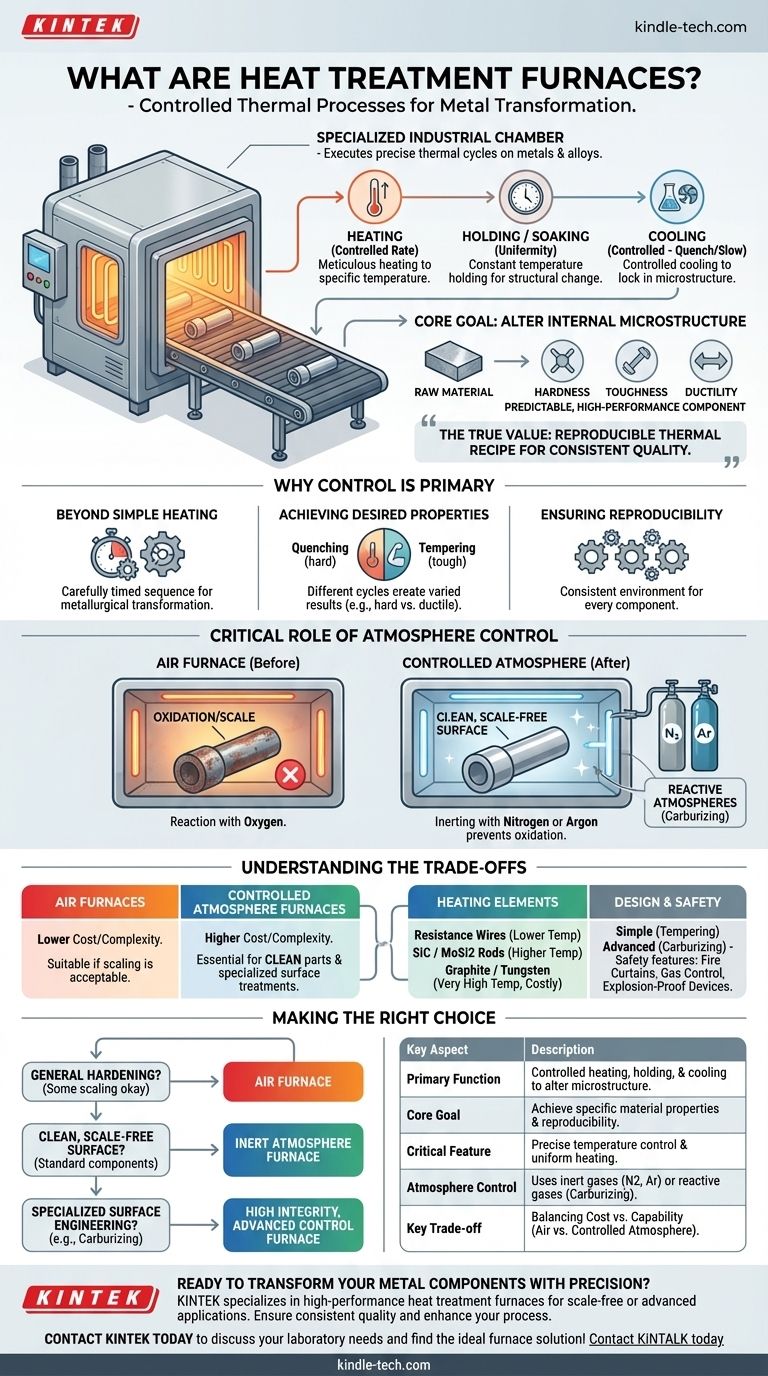

À la base, un four de traitement thermique est une chambre industrielle spécialisée, à haute température, conçue pour exécuter des processus thermiques précis sur les métaux et les alliages. Sa fonction n'est pas simplement de chauffer le métal, mais de contrôler méticuleusement l'ensemble du cycle de chauffage, de maintien à une température spécifique et de refroidissement. Ce processus contrôlé modifie la microstructure interne du matériau pour obtenir les propriétés souhaitées comme la dureté, la ténacité ou la ductilité.

La véritable valeur d'un four de traitement thermique réside dans sa capacité à fournir une recette thermique reproductible. Il transforme une matière première en un composant prévisible et performant en garantissant que chaque pièce reçoit exactement le même traitement, assurant une qualité et des performances constantes.

Pourquoi le contrôle est l'objectif principal

Le terme "four" peut être trompeur, suggérant une chaleur simple et brutale. Dans le traitement thermique, la précision est primordiale. Le four est un instrument de contrôle d'une transformation métallurgique.

Au-delà du simple chauffage

Un processus de traitement thermique est une séquence soigneusement chronométrée. Il implique une vitesse de chauffage rapide ou lente jusqu'à une température spécifique, une période de "maintien" où la température est maintenue constante pour assurer l'uniformité, et une phase de refroidissement contrôlée (trempe ou refroidissement lent) qui fixe la nouvelle microstructure.

Obtention des propriétés souhaitées

Différents cycles thermiques produisent des résultats très différents. Par exemple, un refroidissement rapide (trempe) peut rendre l'acier extrêmement dur, tandis qu'un traitement ultérieur à basse température (revenu) réduit la fragilité et ajoute de la ténacité. D'autres processus comme la cémentation ajoutent du carbone à la surface d'une pièce pour créer une couche extérieure dure et résistante à l'usure.

Assurer la reproductibilité

Dans la fabrication, la cohérence est primordiale. Un four de traitement thermique fournit l'environnement contrôlé nécessaire pour garantir que le millième composant possède exactement les mêmes propriétés que le premier. Ceci est réalisé grâce à une distribution uniforme de la température et à une automatisation précise du cycle.

Le rôle critique du contrôle de l'atmosphère

Lorsque les métaux sont chauffés à haute température, ils réagissent facilement avec l'oxygène de l'air, un processus appelé oxydation. Cela forme une couche de calamine à la surface, ce qui peut endommager la finition et les dimensions du composant.

Prévention de l'oxydation et de la contamination

Pour éviter cela, de nombreux fours de traitement thermique fonctionnent avec une atmosphère contrôlée. L'air à l'intérieur du four est remplacé par un gaz spécifique ou un mélange de gaz qui ne réagira pas avec le métal chaud.

Utilisation d'atmosphères inertes

La méthode la plus courante est l'inertage, qui consiste à purger le four avec un gaz non réactif comme l'azote ou l'argon. Cette couverture de gaz inerte protège le composant de l'oxygène et de la vapeur d'eau, assurant une surface propre et sans calamine à la fin du processus.

Permettre des processus spécifiques

Certains processus avancés nécessitent une atmosphère réactive. Dans la cémentation, par exemple, l'atmosphère est intentionnellement riche en carbone, qui diffuse dans la surface de l'acier. Cela nécessite des fours avec une intégrité d'étanchéité exceptionnellement élevée pour maintenir la composition précise du gaz.

Comprendre les compromis

Le choix ou la spécification d'un four de traitement thermique implique d'équilibrer la capacité, la complexité et le coût. Il n'y a pas de "meilleur" four unique ; le bon choix dépend entièrement de l'application.

Fours à atmosphère vs. fours à air

Un four simple qui chauffe à l'air normal est moins complexe et moins cher à construire et à utiliser. Cependant, il ne convient que pour les processus où l'oxydation de surface est acceptable ou peut être éliminée ultérieurement. Les fours à atmosphère contrôlée sont plus chers et plus complexes, mais sont essentiels pour produire des pièces propres ou effectuer des traitements de surface spécialisés.

Sélection de l'élément chauffant

Le choix de l'élément chauffant détermine la température de fonctionnement maximale et le coût du four.

- Les fils résistifs sont courants pour les basses températures.

- Les barres en carbure de silicium ou en molybdène de silicium sont utilisées pour les applications à haute température.

- Les éléments en graphite ou en tungstène sont nécessaires pour les fours à très haute température ou sous vide, mais leur coût est nettement plus élevé et ils ont des exigences atmosphériques spécifiques.

Conception et caractéristiques de sécurité

Un four pour un simple processus de revenu aura des exigences différentes de celui pour la cémentation. Ce dernier nécessite des briques isolantes anti-cémentation, des panneaux de contrôle de gaz avancés et des dispositifs de sécurité comme des rideaux coupe-feu et des dispositifs antidéflagrants pour gérer en toute sécurité les gaz d'atmosphère inflammables.

Faire le bon choix pour votre objectif

Le four doit être adapté à l'objectif métallurgique. Le processus dicte l'outil.

- Si votre objectif principal est le durcissement général ou la relaxation des contraintes où une certaine formation de calamine est acceptable : Un four à air plus simple et plus rentable peut suffire.

- Si votre objectif principal est de produire une surface propre et sans calamine sur des composants standard : Un four avec un système d'inertage fiable à l'azote ou à l'argon est le bon choix.

- Si votre objectif principal est d'effectuer de l'ingénierie de surface spécialisée comme la cémentation : Un four avec une intégrité d'étanchéité élevée, des contrôles d'atmosphère avancés et des systèmes de sécurité complets est non négociable.

En fin de compte, comprendre les capacités du four est essentiel pour transformer une simple pièce de métal en un composant conçu avec précision.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Chauffage, maintien et refroidissement contrôlés des métaux pour modifier la microstructure. |

| Objectif principal | Atteindre des propriétés matérielles spécifiques (dureté, ténacité) et assurer la reproductibilité. |

| Caractéristique critique | Contrôle précis de la température et chauffage uniforme. |

| Contrôle de l'atmosphère | Utilise des gaz inertes (azote, argon) pour prévenir l'oxydation ou des gaz réactifs pour des processus comme la cémentation. |

| Compromis clé | Équilibrer coût et complexité : fours à air vs. fours à atmosphère contrôlée. |

Prêt à transformer vos composants métalliques avec précision ?

Choisir le bon four de traitement thermique est essentiel pour obtenir les propriétés matérielles exactes que votre application exige. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des fours de traitement thermique adaptés à vos objectifs métallurgiques spécifiques, que vous ayez besoin de surfaces sans calamine avec des atmosphères inertes ou de capacités avancées pour la cémentation.

Laissez-nous vous aider à assurer une qualité constante et à améliorer votre processus de fabrication.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir la solution de four idéale pour vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le processus de frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures