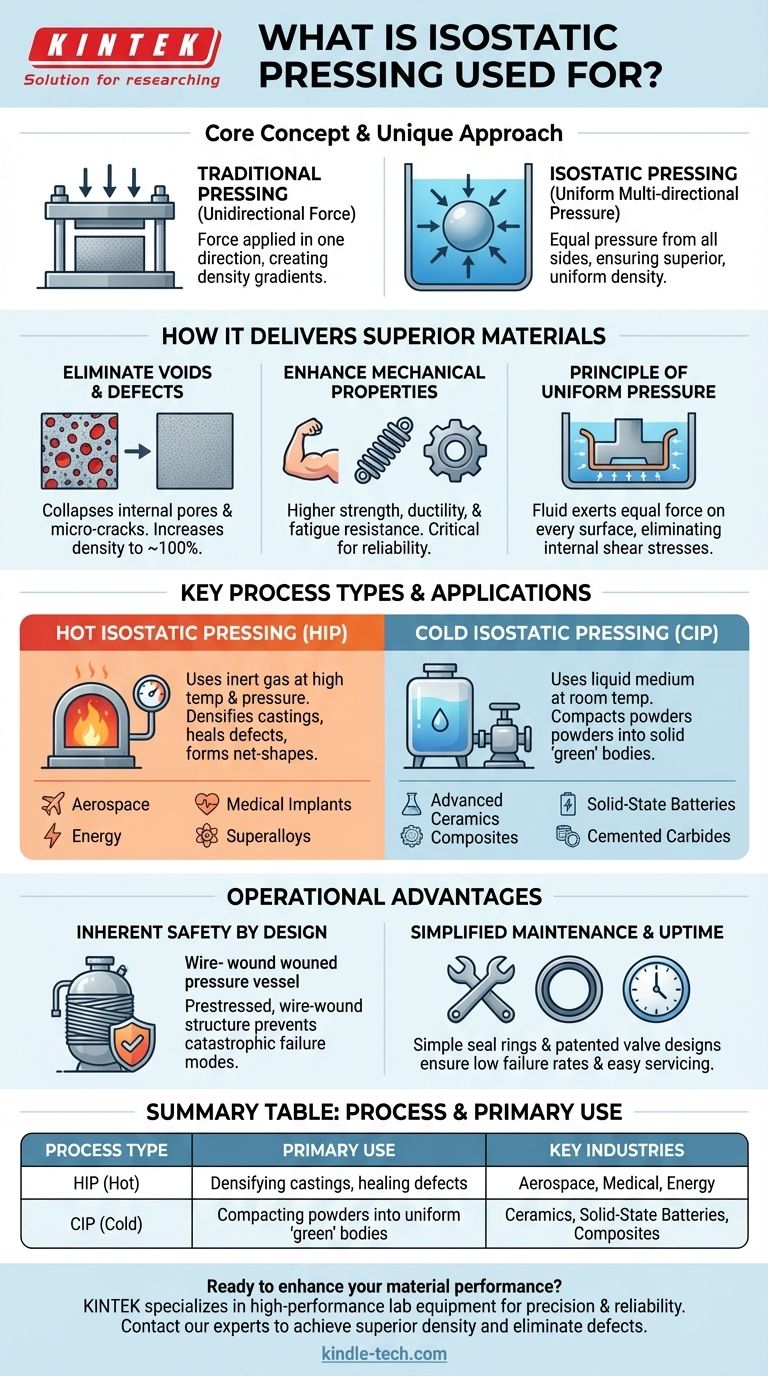

À la base, le pressage isostatique est une technique de traitement des matériaux qui utilise la pression fluide pour compacter les poudres ou densifier les pièces solides avec une uniformité extrême. Il est essentiel pour la fabrication de composants haute performance dans toutes les industries, de l'élimination des vides critiques dans les moulages aérospatiaux et la formation de superalliages à la production de céramiques avancées et de composants pour les batteries à semi-conducteurs.

Contrairement au pressage traditionnel qui applique une force dans une seule direction, le pressage isostatique applique une pression égale de tous les côtés simultanément. Cette approche unique est la clé pour créer des matériaux avec une densité supérieure, une intégrité structurelle et des propriétés mécaniques constantes.

Comment le pressage isostatique fournit des matériaux supérieurs

Le pressage isostatique vise fondamentalement à atteindre un niveau de qualité des matériaux que d'autres méthodes ne peuvent pas égaler. Ses avantages découlent de la manière unique dont il applique la force.

Le principe de la pression uniforme

Le terme "isostatique" signifie une pression égale dans toutes les directions. Un composant scellé dans un moule flexible est immergé dans un fluide (un gaz pour le pressage isostatique à chaud ou un liquide pour le pressage isostatique à froid) à l'intérieur d'un récipient à haute pression.

Lorsque le récipient est pressurisé, le fluide exerce une force uniforme sur chaque surface du composant. Cela élimine les gradients de densité et les contraintes de cisaillement internes courants dans le pressage uniaxial, où la force est appliquée dans une ou deux directions seulement.

Élimination des vides et des défauts

Cette pression omnidirectionnelle est très efficace pour effondrer les pores internes, les microfissures et autres vides à l'intérieur d'un matériau. Pour les pièces fabriquées à partir de poudres métalliques ou pour les moulages métalliques solides, ce processus peut augmenter la densité à près de 100 % du maximum théorique.

En éliminant ces défauts internes, le matériau est beaucoup moins sujet à la rupture sous contrainte.

Amélioration des propriétés mécaniques

Le résultat direct d'une densité plus élevée et de moins de défauts est une amélioration spectaculaire des performances mécaniques. Les matériaux qui ont été pressés isostatiquement présentent une résistance, une ductilité et une résistance à la fatigue plus élevées.

Cette cohérence est essentielle pour les applications où la défaillance des composants n'est pas une option.

Applications clés et types de processus

Les deux méthodes principales, le pressage isostatique à chaud (HIP) et le pressage isostatique à froid (CIP), servent des objectifs différents mais complémentaires.

Pressage isostatique à chaud (HIP) pour la densification finale

Le HIP utilise un gaz inerte (comme l'argon) à des températures et des pressions extrêmement élevées. La combinaison de la chaleur et de la pression accélère la diffusion, permettant aux vides de se fermer et aux liaisons métallurgiques de se former.

Il est largement utilisé pour la densification des moulages critiques dans l'aérospatiale, la réparation des dommages thermiques dans les aubes de turbine et l'obtention de la forme finale nette de pièces fabriquées à partir de superalliages à base de nickel, de titane et d'aciers à outils rapides.

Pressage isostatique à froid (CIP) pour le compactage de poudres

Le CIP utilise un milieu liquide à température ambiante pour appliquer des pressions comprises entre 100 et 630 MPa. Son utilisation principale est de compacter les poudres en un corps "vert" solide avec une densité élevée et uniforme avant une étape finale de frittage ou de chauffage.

Il s'agit d'une étape critique dans la production de céramiques haute performance, de carbures cémentés et même de matériaux avancés comme les électrolytes solides utilisés dans les batteries à semi-conducteurs de nouvelle génération.

Comprendre les avantages opérationnels

Au-delà des avantages matériels, les presses isostatiques modernes sont conçues pour la fiabilité et la sécurité dans des environnements industriels exigeants.

Sécurité intrinsèque par conception

Le fonctionnement à des pressions extrêmes nécessite des mesures de sécurité robustes. De nombreuses presses isostatiques utilisent une structure précontrainte, bobinée pour le récipient à haute pression.

Cette conception garantit que même si quelques fils d'acier devaient se fracturer, le mode de défaillance n'est pas catastrophique, réduisant considérablement le risque d'un accident à haute énergie.

Maintenance simplifiée et temps de disponibilité

Un temps de disponibilité élevé est crucial dans la fabrication. Les presses isostatiques sont souvent conçues de manière à ce que la principale pièce d'usure soit un simple joint d'étanchéité, facilement remplaçable.

De plus, les conceptions de vannes brevetées qui séparent le corps de la vanne de son siège entraînent un très faible taux de défaillance et une maintenance simple, garantissant que l'équipement reste productif.

Faire le bon choix pour votre objectif

Le choix du processus correct dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est de réparer les défauts ou de créer des pièces métalliques entièrement denses et critiques : le pressage isostatique à chaud (HIP) est le processus nécessaire pour atteindre une intégrité matérielle et des performances mécaniques maximales.

- Si votre objectif principal est de créer un corps de poudre compacté très uniforme pour un frittage ultérieur : le pressage isostatique à froid (CIP) est la méthode idéale et économique pour produire une pièce "verte" supérieure.

- Si votre objectif principal est de produire des céramiques avancées ou des composites avec des formes complexes : une combinaison de CIP pour former la pièce suivie de HIP pour la densifier complètement est un flux de travail courant et efficace.

En fin de compte, l'adoption du pressage isostatique est une décision stratégique visant à prioriser la fiabilité des matériaux et les performances optimales.

Tableau récapitulatif :

| Type de processus | Utilisation principale | Industries clés |

|---|---|---|

| Pressage isostatique à chaud (HIP) | Densification des moulages, réparation des défauts dans les métaux | Aérospatiale, Médical, Énergie |

| Pressage isostatique à froid (CIP) | Compactage des poudres en corps "verts" uniformes | Céramiques, Batteries à semi-conducteurs, Composites |

Prêt à améliorer les performances de vos matériaux avec le pressage isostatique ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, au service des laboratoires qui exigent précision et fiabilité. Que vous développiez des céramiques avancées, des batteries de nouvelle génération ou des composants aérospatiaux critiques, notre expertise peut vous aider à atteindre une densité supérieure et à éliminer les défauts. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du pressage isostatique ? Poids de la vitesse, du coût et de la précision

- Quelle est la signification du pressage isostatique ? Obtenir une densité uniforme dans les pièces complexes

- Quelle est la différence entre le pressage isostatique et le pressage uniaxial ? Choisir la bonne méthode de compactage de poudre

- Quelle est la pression pour le pressage isostatique ? Découvrez la clé d'une densification uniforme des matériaux

- Quelle est la fonction d'une presse isostatique à froid (CIP) dans la fabrication de batteries tout solides de type pochette ?

- Quel rôle la pressage isostatique joue-t-il dans la production de SiC ? Assurer la précision pour les échangeurs de chaleur en céramique à grande échelle

- Quel rôle joue une presse omnidirectionnelle de qualité industrielle dans la préparation de titane VT6 à grain ultra-fin ?

- Quel est le rôle d'une presse isostatique à froid (CIP) dans la lamination C-PSC ? Améliorer l'efficacité solaire sans chaleur