Essentiellement, la pulvérisation magnétron est un processus de dépôt sous vide hautement contrôlé utilisé pour créer des revêtements extrêmement minces et haute performance. Il fonctionne en bombardant un matériau source (la « cible ») avec des ions de gaz énergisés à l'intérieur d'une chambre à vide. Ce qui rend cette méthode unique est l'utilisation stratégique d'un champ magnétique pour intensifier le processus, ce qui entraîne un dépôt plus rapide et plus efficace que la pulvérisation standard.

Le problème fondamental de la pulvérisation basique est son faible rendement. La pulvérisation magnétron résout ce problème en utilisant un champ magnétique pour piéger les électrons près du matériau source, ce qui augmente considérablement la densité du plasma ionique et, par conséquent, la vitesse et la qualité du processus de revêtement.

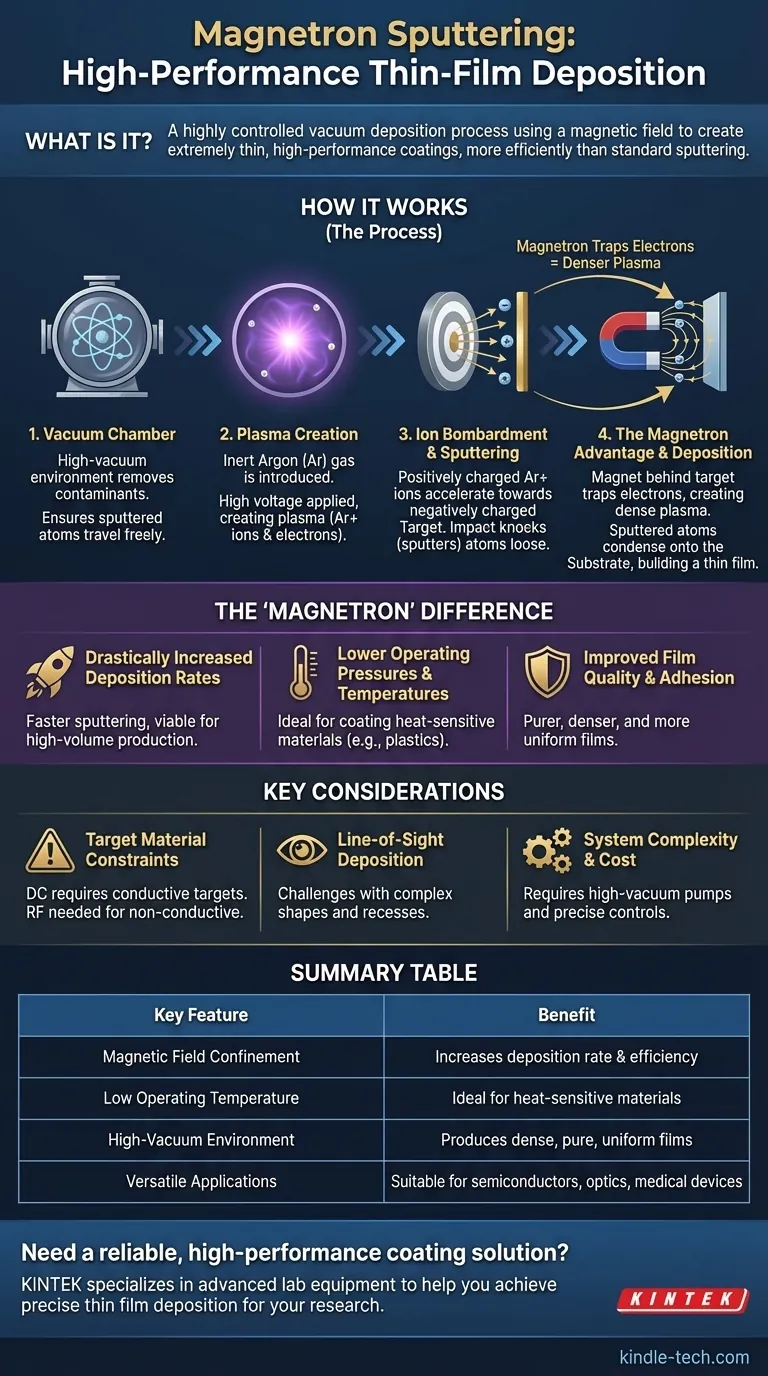

Décomposition du processus de pulvérisation magnétron

Pour vraiment comprendre la pulvérisation magnétron, il est préférable de la décomposer en ses étapes fondamentales. Chaque étape s'appuie sur la précédente pour créer un environnement de revêtement hautement raffiné et puissant.

La base : la chambre à vide

Toute pulvérisation se produit à l'intérieur d'une chambre à vide poussé. Cet environnement est essentiel car il élimine l'air et autres contaminants qui pourraient interférer avec le processus de revêtement ou s'incorporer dans le film, compromettant sa pureté.

Le vide garantit également que les atomes pulvérisés peuvent voyager de la source à la pièce à revêtir avec un minimum de collisions, un concept connu sous le nom de « libre parcours moyen » long.

Création du plasma : gaz et tension

Une fois le vide établi, une petite quantité de gaz inerte, typiquement de l'Argon, introduite avec précision, est introduite dans la chambre.

Une haute tension est ensuite appliquée, créant un champ électrique puissant. Ce champ énergise la chambre, arrachant des électrons aux atomes d'Argon et créant un état de la matière appelé plasma : un gaz ionisé et brillant composé d'ions Argon positifs et d'électrons libres.

Le mécanisme central : le bombardement ionique

Le matériau source, connu sous le nom de cible, reçoit une forte charge négative. Les ions Argon chargés positivement dans le plasma sont naturellement accélérés par le champ électrique et entrent violemment en collision avec cette cible chargée négativement.

Chaque impact a suffisamment d'énergie pour arracher des atomes de la surface de la cible. Cette éjection d'atomes est l'effet de « pulvérisation ». Ces atomes pulvérisés neutres traversent ensuite le vide et se condensent sur le substrat (la pièce à revêtir), construisant progressivement une couche mince.

L'avantage « Magnétron » : confinement du plasma

C'est l'innovation clé. Un aimant puissant (le « magnétron ») est placé derrière la cible. Ce champ magnétique n'affecte pas de manière significative les atomes d'Argon neutres ou les ions Argon lourds. Cependant, il a un effet profond sur les électrons légers chargés négativement.

Le champ magnétique piège les électrons, les forçant à suivre une trajectoire en spirale directement devant la surface de la cible. Au lieu de s'échapper dans la chambre, ces électrons piégés entrent en collision avec beaucoup plus d'atomes d'Argon neutres, créant un plasma beaucoup plus dense et plus intense là où il est le plus nécessaire.

Pourquoi le champ magnétique change la donne

L'ajout du champ magnétique n'est pas une modification mineure ; il transforme fondamentalement le processus de pulvérisation, offrant plusieurs avantages critiques par rapport aux méthodes plus simples.

Taux de dépôt considérablement accrus

En créant un plasma beaucoup plus dense, le nombre d'ions bombardant la cible par seconde augmente de façon exponentielle. Cela se traduit directement par un taux de pulvérisation beaucoup plus rapide et, par conséquent, un processus de revêtement significativement plus rapide, le rendant viable pour la production industrielle à grand volume.

Pressions et températures de fonctionnement plus basses

Étant donné que le champ magnétique rend le processus d'ionisation si efficace, la pulvérisation magnétron peut fonctionner à des pressions de gaz beaucoup plus faibles. De plus, en piégeant les électrons au niveau de la cible, il les empêche de bombarder le substrat. Cela maintient le substrat beaucoup plus froid, rendant le processus idéal pour revêtir des matériaux sensibles à la chaleur tels que les plastiques, les polymères et l'électronique délicate.

Amélioration de la qualité et de l'adhérence du film

Le plasma à haute densité et l'environnement sous vide poussé donnent un film déposé plus pur, plus dense et plus uniforme. L'arrivée énergétique des atomes pulvérisés peut également améliorer l'adhérence du film à la surface du substrat, conduisant à des revêtements plus durables et fiables.

Comprendre les compromis

Bien que puissante, la pulvérisation magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contraintes sur les matériaux cibles

La forme la plus courante, la pulvérisation magnétron CC (courant continu), nécessite que le matériau cible soit électriquement conducteur. Le revêtement de matériaux non conducteurs comme les céramiques nécessite une configuration plus complexe et souvent plus lente appelée pulvérisation RF (radiofréquence).

Dépôt en ligne de visée

Les atomes pulvérisés voyagent en ligne relativement droite de la cible au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes avec des évidements ou des contre-dépouilles profondes sans systèmes sophistiqués de rotation des pièces.

Complexité et coût du système

Les systèmes de pulvérisation magnétron sont des machines complexes nécessitant des pompes à vide poussé, une gestion précise des gaz, des alimentations haute tension et les cathodes magnétron elles-mêmes. Cela représente un investissement initial plus élevé par rapport aux techniques de dépôt plus simples comme la galvanoplastie.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement de votre objectif final. La pulvérisation magnétron excelle dans des scénarios spécifiques.

- Si votre objectif principal est la production à haut débit : Les taux de dépôt élevés de la pulvérisation magnétron la rendent idéale pour le revêtement à l'échelle industrielle d'articles tels que le verre architectural, les disques durs et les panneaux solaires.

- Si votre objectif principal est le revêtement de substrats délicats : La basse température de fonctionnement du processus protège les matériaux sensibles à la chaleur tels que les polymères, l'optique ou les composants électroniques entièrement assemblés.

- Si votre objectif principal est de créer des films denses et de haute pureté : L'environnement sous vide contrôlé donne une qualité de film supérieure pour les applications exigeantes dans les semi-conducteurs, les dispositifs médicaux et les outils résistants à l'usure.

En comprenant le rôle fondamental du champ magnétique, vous pouvez exploiter efficacement la pulvérisation magnétron pour obtenir des revêtements précis et haute performance pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Confinement par champ magnétique | Augmente considérablement le taux de dépôt et l'efficacité du processus |

| Température de fonctionnement basse | Idéal pour le revêtement de matériaux sensibles à la chaleur (plastiques, électronique) |

| Environnement sous vide poussé | Produit des films denses, purs et uniformes avec une excellente adhérence |

| Applications polyvalentes | Convient aux semi-conducteurs, dispositifs médicaux, optiques et revêtements résistants à l'usure |

Besoin d'une solution de revêtement fiable et haute performance pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation, pour vous aider à obtenir un dépôt de couche mince précis et efficace. Que vous travailliez avec de l'électronique délicate, développiez de nouveaux matériaux semi-conducteurs ou ayez besoin de revêtements durables pour la recherche, notre expertise garantit que vous obtenez la configuration adaptée à votre application spécifique.

Contactez nos experts dès aujourd'hui via notre formulaire pour discuter de la manière dont nos solutions peuvent améliorer votre processus de recherche et de développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température