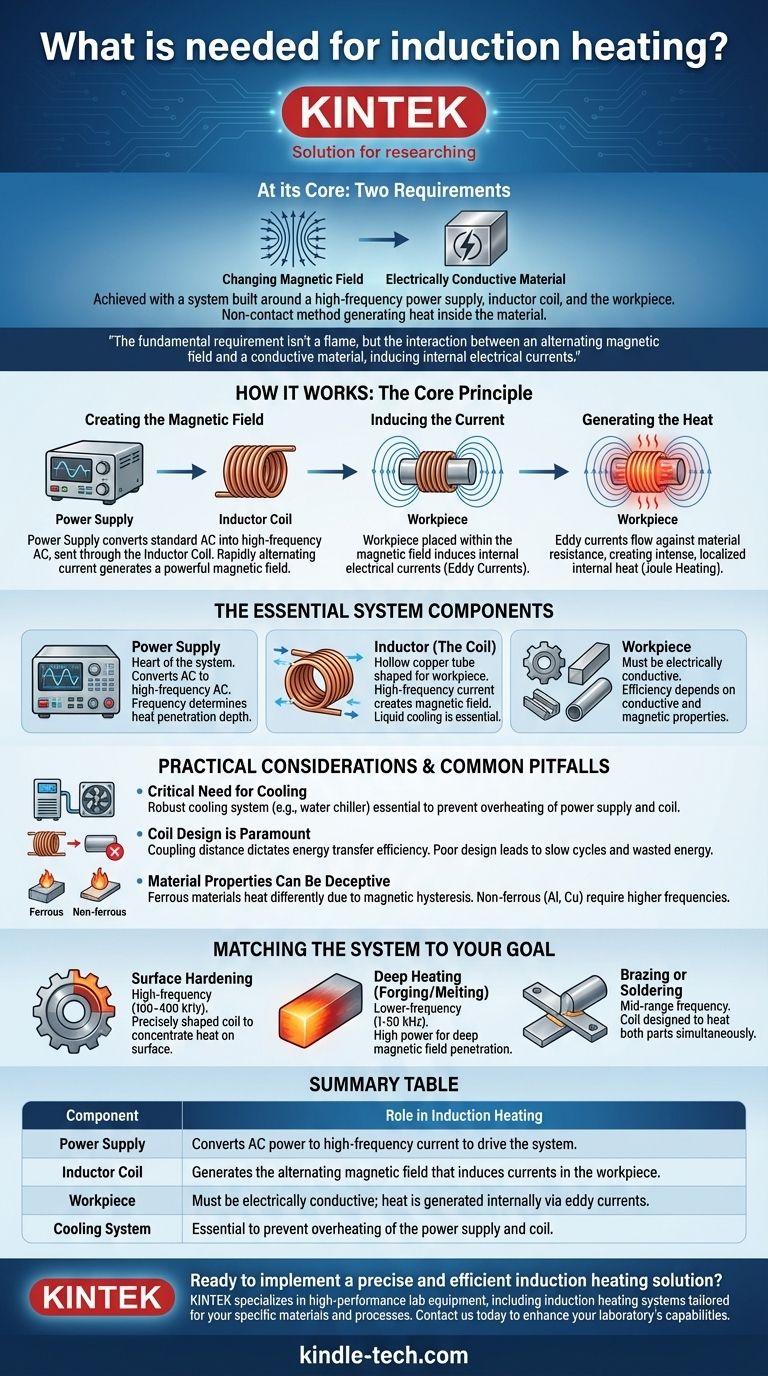

À la base, le chauffage par induction nécessite deux choses : un champ magnétique variable et un matériau électriquement conducteur placé à l'intérieur de celui-ci. Ceci est réalisé avec un système construit autour d'une alimentation à haute fréquence, d'une bobine d'inducteur et de la pièce à usiner que vous avez l'intention de chauffer. Le processus est une méthode sans contact qui utilise des principes électromagnétiques pour générer de la chaleur directement à l'intérieur du matériau lui-même.

L'exigence fondamentale pour le chauffage par induction n'est pas une flamme ou un élément externe, mais plutôt l'interaction entre un champ magnétique alternatif et un matériau conducteur. Cette interaction induit des courants électriques internes, et la résistance propre du matériau à ce flux de courant est ce qui crée la chaleur.

Le principe fondamental : comment cela fonctionne

Pour comprendre les composants, vous devez d'abord comprendre la physique sous-jacente. L'induction est une méthode de chauffage propre, rapide et hautement contrôlable qui repose sur quelques étapes clés.

Création du champ magnétique

Le processus commence par une alimentation électrique spécialisée. Cette unité convertit la tension secteur CA standard en un courant alternatif à haute fréquence.

Ce CA à haute fréquence est ensuite envoyé à travers un inducteur, qui est généralement une bobine de cuivre façonnée sur mesure pour l'application. Lorsque le courant alterne rapidement à travers la bobine, il génère un champ magnétique puissant et dynamique autour d'elle.

Induction du courant

Lorsqu'une pièce à usiner électriquement conductrice (comme une pièce en acier) est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques dans la pièce à usiner. Ce sont ce qu'on appelle les courants de Foucault.

Génération de la chaleur

Ces courants de Foucault circulent à l'encontre de la résistivité électrique du métal. Cette résistance crée une chaleur intense et localisée, un phénomène connu sous le nom de chauffage par effet Joule. La chaleur est générée à l'intérieur de la pièce, et non appliquée à sa surface, c'est pourquoi le processus est si efficace.

Les composants essentiels du système

Bien que le principe soit basé sur la physique, un système de chauffage par induction pratique repose sur trois composants principaux fonctionnant en synergie.

L'alimentation électrique

C'est le cœur du système. Il prend l'alimentation électrique standard et la transforme en courant alternatif à haute fréquence nécessaire pour piloter le processus. La fréquence de ce courant est une variable critique qui détermine à quel point la chaleur pénètre profondément dans la pièce à usiner.

L'inducteur (la bobine)

L'inducteur est presque toujours un tube de cuivre creux, formé en bobine ou dans une autre forme qui épouse la pièce à usiner. Le courant à haute fréquence provenant de l'alimentation passe à travers cette bobine, créant le champ magnétique. Il est creux pour permettre le refroidissement liquide.

La pièce à usiner

C'est la pièce, le matériau ou l'objet à chauffer. L'exigence critique est que la pièce à usiner doit être électriquement conductrice. L'efficacité du processus de chauffage dépend fortement des propriétés conductrices et magnétiques spécifiques du matériau.

Pièges courants et considérations pratiques

Le simple fait de disposer des trois composants de base n'est souvent pas suffisant pour un processus industriel fiable et reproductible. Des systèmes auxiliaires sont presque toujours nécessaires.

Le besoin critique de refroidissement

Les courants élevés impliqués dans le chauffage par induction génèrent une chaleur résiduelle importante à la fois dans l'alimentation électrique et dans la bobine d'inducteur elle-même. Un système de refroidissement robuste, souvent un refroidisseur d'eau, est essentiel pour empêcher les composants de surchauffer et de tomber en panne.

La conception de la bobine est primordiale

L'efficacité du transfert d'énergie est dictée par la distance de couplage, ou l'espace entre la bobine et la pièce à usiner. Une bobine mal conçue ou mal adaptée entraînera un chauffage inefficace, des temps de cycle lents et un gaspillage d'énergie.

Les propriétés des matériaux peuvent être trompeuses

Tous les matériaux conducteurs ne chauffent pas de manière égale. Les matériaux ferreux comme l'acier chauffent très efficacement en dessous d'une certaine température (le point de Curie) en raison des pertes par hystérésis magnétique, ce qui ajoute un effet de chauffage secondaire. Les matériaux non ferreux comme l'aluminium ou le cuivre nécessitent des fréquences plus élevées et plus de puissance pour chauffer efficacement en raison de leur faible résistance électrique.

Adapter le système à votre objectif

Comprendre ces composants vous permet d'adapter un système à un objectif industriel ou scientifique spécifique.

- Si votre objectif principal est le durcissement superficiel : Vous avez besoin d'une alimentation à haute fréquence (100-400 kHz) et d'une bobine de forme précise pour concentrer la chaleur sur la couche superficielle.

- Si votre objectif principal est le chauffage profond pour le forgeage ou la fusion : Vous avez besoin d'un système à basse fréquence (1-50 kHz) et à haute puissance pour garantir que le champ magnétique pénètre profondément dans le matériau.

- Si votre objectif principal est le brasage ou la soudure tendre : Une fréquence moyenne et une bobine conçue pour chauffer simultanément les deux parties du joint est l'approche la plus efficace.

En maîtrisant la relation entre la puissance, la fréquence et la conception de la bobine, vous obtenez un contrôle précis sur le processus de chauffage.

Tableau récapitulatif :

| Composant | Rôle dans le chauffage par induction |

|---|---|

| Alimentation électrique | Convertit l'alimentation CA en courant à haute fréquence pour piloter le système. |

| Bobine d'inducteur | Génère le champ magnétique alternatif qui induit des courants dans la pièce à usiner. |

| Pièce à usiner | Doit être électriquement conductrice ; la chaleur est générée en interne via les courants de Foucault. |

| Système de refroidissement | Essentiel pour éviter la surchauffe de l'alimentation et de la bobine. |

Prêt à mettre en œuvre une solution de chauffage par induction précise et efficace ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à vos matériaux et processus spécifiques. Que vous ayez besoin de durcissement superficiel, de chauffage profond ou de brasage, notre expertise garantit une puissance, une fréquence et une conception de bobine optimales pour votre application. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire avec des solutions fiables et conçues sur mesure.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse chauffante à double plaque pour laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Pourquoi la presse à chaud sous vide est-elle préférée pour les composites diamantés ? Atteindre une conductivité thermique maximale

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Pourquoi un vide poussé doit-il être maintenu pendant le frittage Cu-CNT ? Assurer une liaison et une intégrité matérielle optimales