À la base, l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un système sous vide sophistiqué utilisé pour déposer des films exceptionnellement minces et haute performance sur un substrat. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur extrême pour déclencher des réactions chimiques, l'équipement PECVD utilise un gaz électriquement chargé — un plasma — pour créer des molécules réactives. Cette différence fondamentale permet au processus de dépôt de se dérouler à des températures nettement plus basses.

L'objectif principal de l'équipement PECVD est de surmonter les limites de température des méthodes de dépôt conventionnelles. En utilisant le plasma comme source d'énergie au lieu de la chaleur pure, il permet le revêtement de matériaux sensibles à la température et offre un contrôle unique sur les propriétés structurelles et mécaniques du film final.

Comment fonctionne l'équipement PECVD : du gaz au film solide

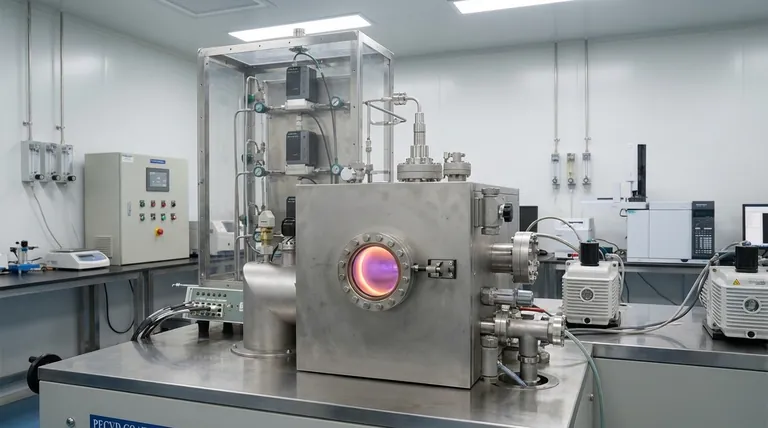

L'équipement PECVD intègre des composants de dépôt sous vide standard avec un système spécialisé pour générer et maintenir le plasma. Le processus est une séquence contrôlée en plusieurs étapes à l'intérieur d'une chambre de réaction.

Les composants clés

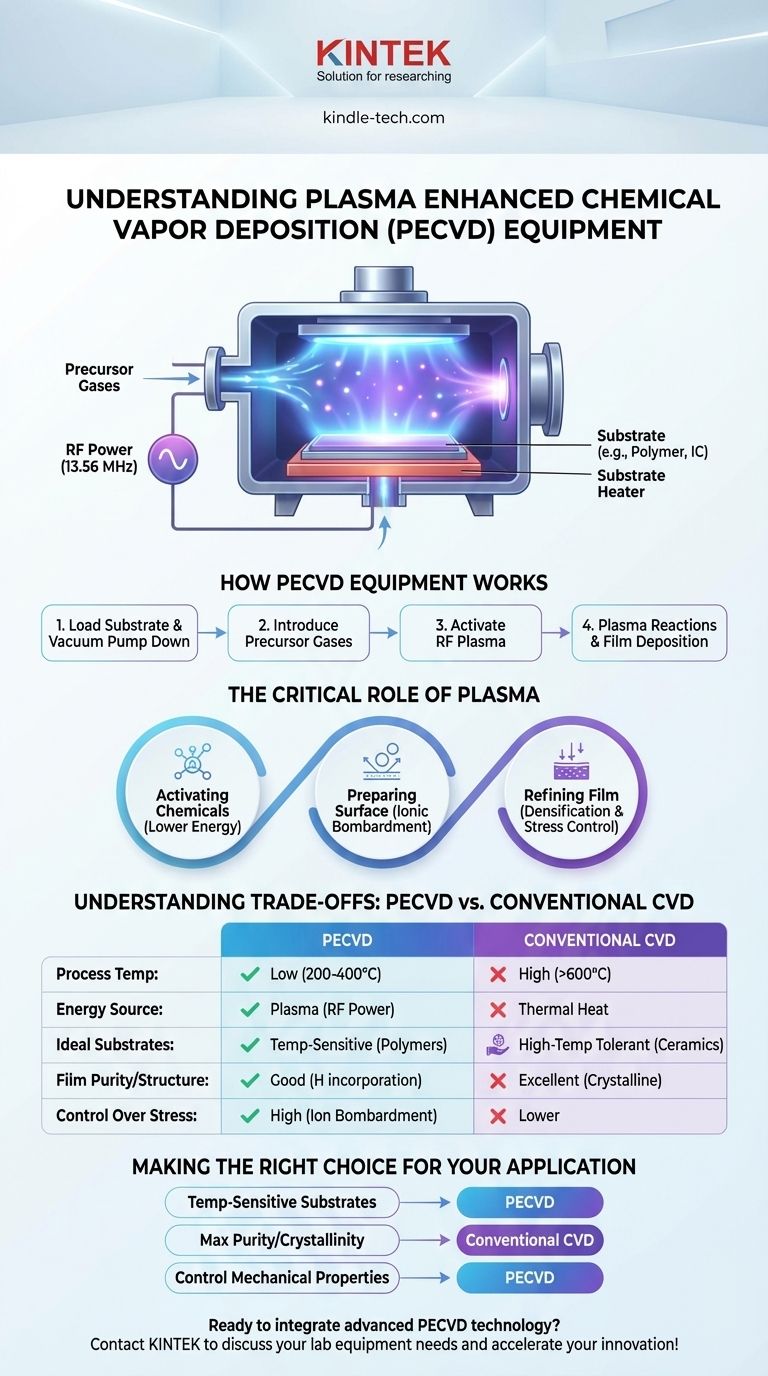

Un système PECVD typique est construit autour de plusieurs sous-systèmes critiques :

- Chambre de réaction : Une chambre scellée sous vide où le substrat est placé et où le dépôt se produit.

- Système d'alimentation en gaz : Mélange et introduit avec précision les gaz précurseurs dans la chambre.

- Système de vide : Des pompes qui éliminent l'air et maintiennent les pressions ultra-basses requises pour le processus.

- Source d'énergie : Une alimentation électrique RF (radiofréquence), souvent à 13,56 MHz, connectée à des électrodes à l'intérieur de la chambre pour allumer et maintenir le plasma.

- Chauffage de substrat : Fournit une chaleur faible et contrôlée au substrat pour favoriser les réactions de surface.

- Système de contrôle : Automatise et surveille tous les paramètres, y compris le débit de gaz, la pression, la puissance RF et la température.

Le flux de processus

Le processus de dépôt commence par le placement d'un substrat à l'intérieur de la chambre et le pompage du système jusqu'à un vide poussé. Les gaz précurseurs sont ensuite introduits à un débit contrôlé.

Ensuite, la source d'énergie RF est activée. Cette énergie ionise le gaz, arrachant des électrons aux atomes et créant un mélange d'ions, d'électrons et de radicaux neutres hautement réactifs. Cet état lumineux et énergisé est le plasma.

Ces radicaux réactifs diffusent ensuite et s'adsorbent sur la surface du substrat, où ils réagissent pour former le film solide souhaité, couche par couche.

Le rôle critique du plasma

Le plasma n'est pas simplement un substitut de chaleur ; il modifie fondamentalement l'environnement de dépôt et offre de multiples avantages par rapport aux processus thermiquement pilotés.

Activation des produits chimiques sans chaleur extrême

La fonction principale du plasma est de fournir l'énergie nécessaire à la dissociation. Les électrons de haute énergie dans le plasma entrent en collision avec les molécules de gaz précurseur stables, les brisant en espèces réactives (radicaux) nécessaires à la croissance du film.

Ce processus se produit à une fraction de l'énergie thermique requise dans le CVD conventionnel, agissant efficacement comme un raccourci chimique.

Préparation de la surface pour le dépôt

Les ions du plasma sont accélérés vers le substrat, bombardant sa surface avec une faible énergie. Ce bombardement ionique sert un objectif critique en créant des liaisons pendantes — des « points d'amarrage » au niveau atomique qui améliorent considérablement l'adhérence du film déposé.

Raffinement du film en temps réel

Le bombardement ionique aide également à densifier le film en croissance en compactant la structure atomique. De plus, il peut graver sélectivement les atomes faiblement liés ou les impuretés de la surface.

Ce raffinement constant pendant la croissance est la manière dont le PECVD permet un contrôle précis de la contrainte interne et de la densité du film, ce qui est essentiel pour ses performances mécaniques et optiques.

Comprendre les compromis : PECVD contre CVD conventionnel

Le choix entre le PECVD et le CVD conventionnel dépend entièrement des exigences du matériau et des limitations du substrat. Ce ne sont pas des technologies interchangeables.

L'avantage de la température

C'est la force déterminante du PECVD. Sa nature à basse température (typiquement 200-400°C) permet le revêtement de substrats qui seraient endommagés ou détruits par le CVD à haute température (souvent >600°C), tels que les polymères, les plastiques et certains dispositifs semi-conducteurs.

Qualité et pureté du film

Étant donné que le CVD conventionnel repose sur une énergie thermique élevée, il produit souvent des films d'une plus grande pureté et d'une structure plus ordonnée et cristalline.

Les films PECVD, en raison de la chimie complexe du plasma, peuvent parfois incorporer d'autres éléments (comme l'hydrogène provenant des gaz précurseurs) dans le film. Bien que ce soit parfois une caractéristique souhaitée, cela peut être considéré comme une impureté dans les applications exigeant la plus haute pureté matérielle.

Vitesse de dépôt et contrôle

Le PECVD offre généralement des vitesses de dépôt plus élevées que les alternatives CVD à basse température. La capacité de contrôler indépendamment la puissance du plasma, le débit de gaz et la température donne aux ingénieurs plus de leviers pour ajuster les propriétés du film telles que la contrainte, l'indice de réfraction et la dureté.

Faire le bon choix pour votre application

Sélectionner la bonne technologie de dépôt nécessite de faire correspondre les capacités du processus à votre objectif final.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les polymères ou les circuits intégrés : Le PECVD est le choix supérieur car son processus piloté par plasma évite la chaleur élevée et dommageable des méthodes conventionnelles.

- Si votre objectif principal est d'obtenir une pureté et une cristallinité maximales du film pour des couches optiques ou électroniques exigeantes : Le CVD traditionnel à haute température peut être nécessaire, à condition que votre substrat puisse résister à la chaleur.

- Si votre objectif principal est de contrôler les propriétés mécaniques telles que la contrainte et la densité du film : Le PECVD offre des avantages uniques grâce au bombardement ionique, qui affine activement la structure du film au fur et à mesure de sa croissance.

En fin de compte, comprendre le PECVD, c'est comprendre comment utiliser stratégiquement une forme d'énergie différente — le plasma au lieu de la simple chaleur — pour construire des matériaux haute performance à partir de l'atome.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD conventionnel |

|---|---|---|

| Température du processus | Basse (200-400°C) | Élevée (>600°C) |

| Source d'énergie principale | Plasma (Puissance RF) | Énergie thermique (Chaleur) |

| Substrats idéaux | Sensibles à la température (polymères, CI) | Tolérants aux hautes températures (silicium, céramiques) |

| Pureté/Cristallinité du film | Bonne (peut incorporer des éléments comme l'hydrogène) | Excellente (haute pureté, cristallin) |

| Contrôle de la contrainte/densité du film | Élevé (via bombardement ionique) | Plus faible |

Prêt à intégrer la technologie PECVD avancée dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des systèmes PECVD à la pointe de la technologie. Nos solutions sont conçues pour répondre aux exigences précises des laboratoires modernes, vous permettant de déposer des films minces de haute qualité, même sur les substrats les plus sensibles à la température.

Nous comprenons que le choix de la bonne technologie de dépôt est essentiel à votre succès en recherche et en production. Nos experts sont là pour vous aider à sélectionner l'équipement PECVD parfait pour votre application spécifique, garantissant des performances et des résultats optimaux.

Contactez KINTEL dès aujourd'hui pour discuter de vos besoins en matière de PECVD et découvrir comment nos équipements de laboratoire spécialisés peuvent accélérer votre innovation !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température