En bref, le pressage et le frittage sont un processus de fabrication qui transforme la poudre métallique en un objet solide et à haute résistance sans le faire fondre. Le processus comprend deux étapes principales : d'abord, la poudre métallique est compactée sous haute pression dans une forme désirée (pressage), puis cette forme est chauffée dans un environnement contrôlé à une température juste en dessous de son point de fusion, ce qui provoque la liaison des particules individuelles (frittage).

Cette technique est la pierre angulaire de la métallurgie des poudres. Elle permet aux ingénieurs de créer des pièces métalliques solides et complexes — en particulier à partir de matériaux ayant des points de fusion très élevés — en fusionnant les particules de poudre, offrant un contrôle exceptionnel sur la densité et l'intégrité structurelle du produit final.

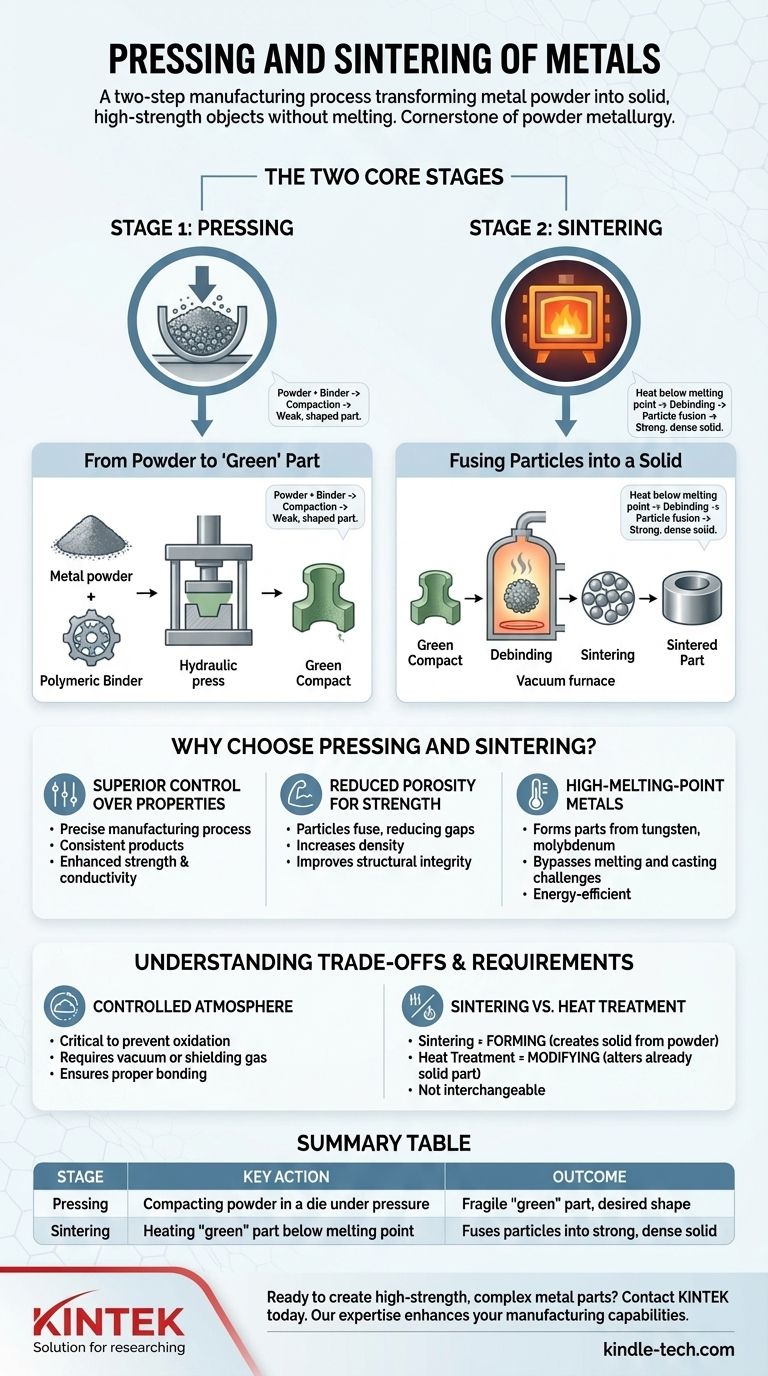

Les deux étapes principales du processus

L'ensemble de la méthode repose sur une séquence d'actions précises et contrôlées qui transforment la poudre lâche en un composant dense et fonctionnel.

Étape 1 : Pressage - De la poudre à la pièce "verte"

La première étape consiste à créer une version préliminaire fragile de la pièce finale, souvent appelée compact "vert".

Pour ce faire, la poudre métallique est souvent mélangée à un liant polymère, tel que la cire de paraffine. Ce liant agit comme une colle temporaire, aidant les particules à adhérer pendant le compactage.

Ce mélange est ensuite versé dans une matrice et compressé sous une pression immense. Le résultat est une pièce faiblement liée qui a la forme désirée mais manque de résistance pour toute application pratique.

Étape 2 : Frittage - Fusion des particules en un solide

C'est là que se produit la transformation en un objet métallique solide et résistant. La pièce "verte" est placée à l'intérieur d'un four spécialisé, généralement un four en graphite fonctionnant sous vide ou avec un flux de gaz contrôlé.

Avant le début du frittage, une phase de "déliantage" chauffe doucement la pièce pour éliminer le liant polymère.

La température est ensuite élevée jusqu'au point de frittage, qui est inférieur au point de fusion du métal. À cette température élevée, les atomes à la surface des particules métalliques deviennent très mobiles, diffusant à travers les limites et créant de puissantes liaisons métalliques entre elles.

Pourquoi choisir le pressage et le frittage ?

Ce processus n'est pas seulement une alternative à la coulée ou à l'usinage ; il offre des avantages uniques qui en font le choix idéal pour des applications spécifiques.

Contrôle supérieur des propriétés finales

Le frittage permet un contrôle exceptionnel du processus de fabrication. En gérant soigneusement la composition de la poudre, la force de pressage et les conditions du four, les ingénieurs peuvent produire des produits très homogènes.

Ce niveau de précision améliore les propriétés critiques comme la résistance, la durabilité et la conductivité électrique.

Réduction de la porosité pour une résistance accrue

La pièce "verte" initiale est poreuse, pleine de minuscules espaces entre les particules de poudre. Le processus de frittage réduit considérablement cette porosité en rapprochant les particules.

La minimisation de ces vides internes améliore considérablement la densité, la résistance globale et l'intégrité structurelle de l'objet.

Travail avec des métaux à point de fusion élevé

L'un des avantages les plus significatifs du frittage est sa capacité à former des pièces à partir de métaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène.

La fusion et la coulée de ces matériaux sont techniquement difficiles et énergivores. Le frittage contourne complètement la fusion, ce qui en fait une méthode plus pratique et efficace.

Comprendre les compromis et les exigences

Bien que puissant, le processus n'est pas universellement applicable et a des exigences spécifiques pour réussir. Il est fondamentalement différent des autres traitements métalliques courants.

La nécessité d'une atmosphère contrôlée

Le frittage doit être effectué dans une atmosphère contrôlée, telle qu'un vide ou avec un gaz de protection (comme un gaz endothermique).

Ceci est essentiel pour empêcher les surfaces métalliques chaudes de s'oxyder ou d'être contaminées. L'oxydation formerait une barrière entre les particules, les empêchant de se lier correctement et entraînant une pièce faible et inutile.

Le frittage crée, le traitement thermique modifie

Il est important de ne pas confondre le frittage avec d'autres traitements thermiques comme le recuit, la trempe ou la trempe.

Ces processus sont appliqués à un objet métallique déjà solide pour modifier ses propriétés — par exemple, pour le rendre plus mou (recuit) ou plus dur (trempe). Le frittage, en revanche, est un processus de formage qui crée l'objet solide à partir de poudre en premier lieu.

Faire le bon choix pour votre objectif

La décision d'utiliser le pressage et le frittage dépend entièrement de votre matériau, de la complexité de la pièce et de vos objectifs de production.

- Si votre objectif principal est la fabrication de pièces à partir de métaux à point de fusion élevé : Le pressage et le frittage sont une solution idéale qui évite les complexités du traitement en phase liquide.

- Si votre objectif principal est la production en série de pièces complexes et de forme quasi-nette : Cette méthode offre une excellente cohérence et un excellent contrôle, minimisant souvent le besoin d'un post-usinage coûteux.

- Si votre objectif principal est de contrôler la densité finale et la porosité d'un composant : Le frittage offre un niveau de précision unique sur ces propriétés microstructurales pour des applications spécialisées.

En fin de compte, le pressage et le frittage sont un outil de fabrication puissant qui transforme la poudre métallique en composants haute performance avec précision et fiabilité.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| Pressage | Compactage de la poudre métallique dans une matrice sous haute pression | Crée une pièce "verte" fragile de la forme désirée |

| Frittage | Chauffage de la pièce "verte" en dessous de son point de fusion dans une atmosphère contrôlée | Fusionne les particules de poudre en un objet solide, dense et résistant |

Prêt à créer des pièces métalliques complexes et à haute résistance avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus de pressage et de frittage réussis. Que vous travailliez avec des métaux à point de fusion élevé comme le tungstène ou que vous ayez besoin d'un contrôle exceptionnel de la densité et de la porosité, nos solutions sont conçues pour répondre aux besoins exigeants des laboratoires modernes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos capacités de fabrication et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Quels sont des exemples de pressage isostatique à froid ? Obtenez une densité uniforme dans le compactage de poudre

- Combien coûte une presse isostatique ? Un guide des prix pour le laboratoire par rapport à l'industrie