À la base, la maintenance préventive (MP) pour un moule d'injection est un programme systématique et planifié de nettoyage, d'inspection et de réparation effectué avant qu'une défaillance ne se produise. C'est la pratique disciplinée d'entretien d'un outil basée sur un calendrier prédéterminé – dicté par le nombre de cycles ou le temps de fonctionnement – plutôt que d'attendre qu'il tombe en panne.

La MP des moules n'est pas un coût opérationnel ; c'est un investissement stratégique dans la stabilité de la fabrication. L'objectif est de faire passer votre organisation de réparations réactives coûteuses et imprévues à une maintenance contrôlée et planifiée, augmentant directement la rentabilité, la qualité des pièces et la durée de vie des actifs.

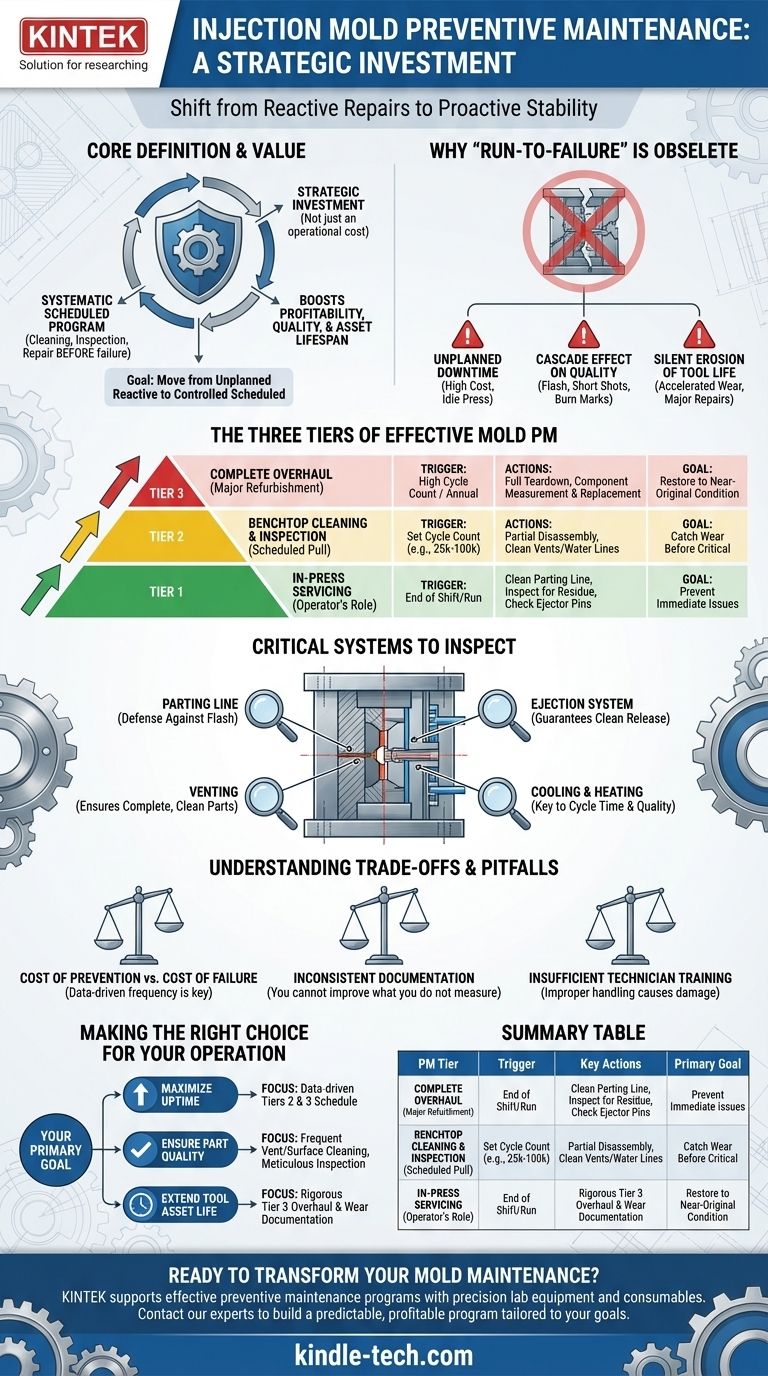

Pourquoi le "fonctionnement jusqu'à la panne" n'est plus viable

S'appuyer sur la maintenance réactive – réparer un moule seulement après qu'il soit tombé en panne – est une erreur courante mais coûteuse. Cette approche introduit une instabilité massive et des dépenses cachées dans votre opération.

Le coût élevé des temps d'arrêt imprévus

Lorsqu'un moule tombe en panne de manière inattendue pendant la production, la presse s'arrête. Cet arrêt entraîne des coûts pour la machine inactive, le temps de l'opérateur et les objectifs de production manqués, souvent des milliers de dollars par heure.

L'effet en cascade sur la qualité des pièces

Bien avant une défaillance catastrophique, un moule qui se détériore produit des pièces incohérentes. Des problèmes tels que le flash (plastique s'échappant du plan de joint), les pièces incomplètes (short shots) et les marques de brûlure dues à des évents obstrués entraînent des taux de rebut plus élevés et menacent les relations avec les clients.

L'érosion silencieuse de la durée de vie de l'outil

Les moules sont des actifs d'investissement importants. Faire fonctionner un outil jusqu'à ce qu'il tombe en panne provoque souvent des dommages collatéraux, transformant un simple remplacement de composant en une réparation majeure et coûteuse. Un manque de MP accélère l'usure et raccourcit considérablement la précieuse durée de vie de l'outil.

Les trois niveaux d'une MP efficace des moules

Un programme de MP robuste n'est pas un événement unique, mais un système à plusieurs niveaux. Chaque niveau a un déclencheur, une portée et un but spécifiques.

Niveau 1 : Entretien en presse (Rôle de l'opérateur)

C'est le niveau d'entretien le plus fréquent et le plus élémentaire, souvent effectué par l'opérateur de la machine à la fin d'un poste ou d'une série de production. Il implique le nettoyage des surfaces du plan de joint, l'inspection des résidus et la vérification du mouvement libre des éjecteurs. C'est un contrôle rapide pour prévenir les problèmes immédiats.

Niveau 2 : Nettoyage et inspection sur établi (Le retrait planifié)

Après un nombre défini de cycles (par exemple, 25 000 à 100 000), le moule est retiré de la presse et transporté à l'atelier d'outillage. Ici, un technicien effectue un démontage partiel pour nettoyer tous les évents, les conduites d'eau et les composants mobiles. C'est le cœur de la plupart des programmes de MP, détectant l'usure avant qu'elle ne devienne critique.

Niveau 3 : Révision complète (Rénovation majeure)

Il s'agit d'un démontage complet de l'ensemble du moule, programmé après un très grand nombre de cycles ou une période définie (par exemple, annuellement). Chaque composant – goupilles, bagues, plaques, joints – est retiré, mesuré par rapport à ses spécifications d'origine et remplacé s'il est usé. Cela restaure le moule à un état quasi neuf.

Systèmes critiques à inspecter

Bien que chaque moule soit unique, un programme de MP réussi se concentre sur plusieurs systèmes universels à fort impact.

Le plan de joint : Votre première défense contre le flash

Les surfaces où les deux moitiés du moule se rencontrent sont appelées le plan de joint. Même de légers chocs, de l'usure ou de la contamination à cet endroit permettront au plastique de s'échapper, créant du flash sur la pièce. Un nettoyage méticuleux et la protection de cette surface sont non négociables.

L'évent : Assurer une pièce complète et propre

Lorsque le plastique remplit la cavité du moule, l'air à l'intérieur doit s'échapper par de minuscules canaux appelés évents. Si ces évents sont obstrués par des résidus, l'air piégé peut provoquer des marques de brûlure, des pièces incomplètes et une instabilité dimensionnelle.

Le système d'éjection : Garantir un démoulage propre

Le système de broches d'éjection et de plaques est responsable de l'expulsion de la pièce finie hors du moule. Des broches usées, tordues ou mal lubrifiées peuvent endommager la pièce, se coincer ou même se casser, entraînant des temps d'arrêt importants.

Systèmes de refroidissement et de chauffage : La clé du temps de cycle

Le réseau de canaux pour l'eau, l'huile ou les réchauffeurs contrôle la température du moule. L'accumulation de tartre dans les conduites de refroidissement ou la défaillance des thermocouples dans un canal chaud peut entraîner une qualité de pièce incohérente, des déformations et des temps de cycle plus longs et moins efficaces.

Comprendre les compromis et les pièges

La mise en œuvre d'un programme de MP nécessite de reconnaître ses réalités. Être conscient des pièges potentiels est la clé de son succès.

Le coût de la prévention vs le coût de la défaillance

La MP nécessite des temps d'arrêt planifiés, de la main-d'œuvre et un stock de pièces de rechange. La direction peut y voir un coût, mais il est minuscule comparé au coût d'une panne d'urgence. La clé est d'utiliser les données pour trouver la fréquence optimale de MP – ni trop, ni trop peu.

Le piège de la documentation incohérente

Un programme de MP sans registres méticuleux n'est que de la conjecture. Vous ne pouvez pas améliorer ce que vous ne mesurez pas. Chaque nettoyage, inspection et remplacement de pièce doit être enregistré. Ces données révèlent les tendances d'usure et vous permettent de prédire avec précision les besoins futurs.

Le danger d'une formation insuffisante des techniciens

Un moule complexe est un instrument de précision. Un technicien mal formé peut causer plus de dommages lors du démontage et du remontage que la série de production elle-même. Investir dans une formation appropriée est essentiel pour qu'un programme de MP soit efficace.

Faire le bon choix pour votre opération

Un programme de MP bien conçu soutient directement vos priorités opérationnelles les plus élevées. Utilisez votre objectif principal pour guider votre concentration.

- Si votre objectif principal est de maximiser le temps de disponibilité : Priorisez un calendrier basé sur les données pour la maintenance de niveau 2 et 3, basé sur le nombre de cycles, afin de traiter préventivement l'usure avant qu'elle ne puisse provoquer un arrêt de ligne.

- Si votre objectif principal est d'assurer la qualité des pièces : Concentrez-vous sur le nettoyage fréquent des évents, le polissage des surfaces de la cavité et l'inspection méticuleuse des plans de joint et des zones de carotte lors de chaque événement de MP.

- Si votre objectif principal est de prolonger la durée de vie des outils : Mettez en œuvre un calendrier de révision de niveau 3 rigoureux et maintenez une documentation méticuleuse de l'usure des composants pour justifier et planifier les rénovations majeures.

En fin de compte, la maintenance préventive vous permet de prendre le contrôle de votre processus de fabrication, transformant l'incertitude en performances prévisibles et rentables.

Tableau récapitulatif :

| Niveau de MP | Déclencheur | Actions clés | Objectif principal |

|---|---|---|---|

| Niveau 1 : Entretien en presse | Fin de poste/série | Nettoyer le plan de joint, inspecter les résidus | Prévenir les problèmes immédiats |

| Niveau 2 : Inspection sur établi | Nombre de cycles défini (25k-100k) | Nettoyer les évents/conduites d'eau, démontage partiel | Détecter l'usure avant qu'elle ne soit critique |

| Niveau 3 : Révision complète | Nombre de cycles élevé/annuel | Démontage complet, mesure/remplacement des composants | Restaurer à un état quasi neuf |

Prêt à transformer la maintenance de vos moules de réactive à proactive ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des outils de précision qui soutiennent des programmes de maintenance préventive efficaces. Notre expertise vous aide à mettre en œuvre la bonne stratégie de MP pour maximiser le temps de disponibilité, assurer une qualité de pièce constante et protéger vos précieux moules. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à élaborer un programme de maintenance prévisible et rentable, adapté à vos objectifs opérationnels spécifiques.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Moules de Presse à Anneau pour Applications de Laboratoire

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quels sont les inconvénients d'un moule à deux plaques ? Gating inflexible et retrait manuel des carottes

- Quelle est la fonction des moules en graphite dans le SPS pour le LLZT ? Maximiser la conductivité et la pression pour les électrolytes solides

- Pourquoi des moules de test spécialisés sont-ils nécessaires pour les tests ASSB ? Maîtriser les performances de rétention de pression

- Qu'est-ce qu'un jeu de matrices de presse ? Un système de précision pour une production de masse efficace

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Quelles fonctions les moules à haute température remplissent-ils dans le pressage à chaud sous vide ? Améliorer la précision des composites métalliques multicouches

- Pourquoi les moules en graphite sont-ils nécessaires pour le pressage à chaud de ZrB2-SiC ? Optimisez le frittage de céramiques haute performance