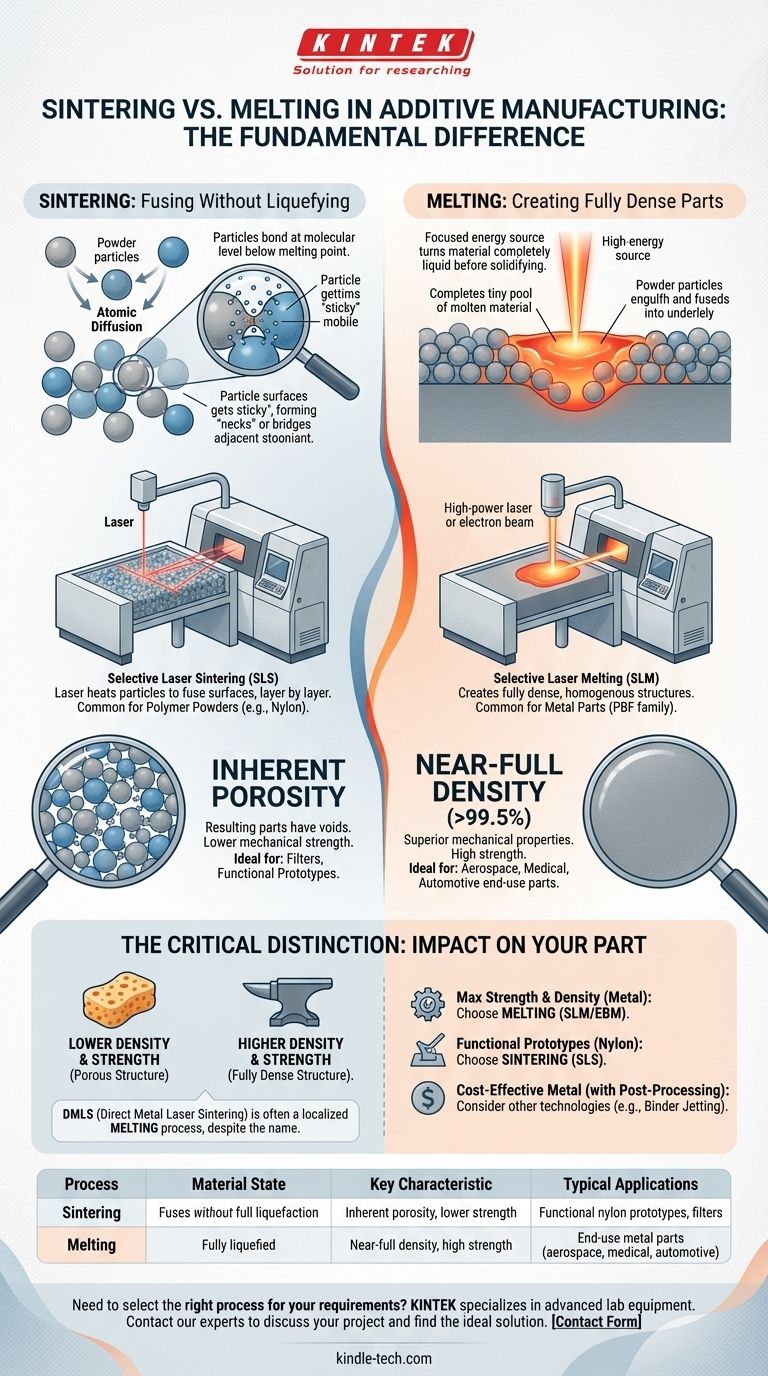

La différence fondamentale entre le frittage et la fusion en fabrication additive réside dans l'état du matériau pendant le traitement. Le frittage fusionne les particules de matériau à l'aide de chaleur et de pression sans les liquéfier complètement. En revanche, les processus basés sur la fusion utilisent une source d'énergie focalisée pour chauffer le matériau au-delà de son point de fusion, le transformant en liquide complet avant qu'il ne refroidisse et se solidifie.

Le choix entre un processus de frittage ou de fusion n'est pas seulement un détail technique ; c'est le facteur principal qui détermine la densité finale, la porosité et la résistance mécanique de votre pièce imprimée en 3D.

Déconstruction du frittage : Fusionner sans liquéfier

Le frittage est un processus thermique où les particules se lient au niveau moléculaire, réduisant l'espace vide, ou les pores, entre elles. Cela se produit à des températures inférieures au point de fusion du matériau.

Le mécanisme central : Diffusion atomique

Considérez le frittage comme des particules qui deviennent "collantes" à haute température. Les atomes à la surface des particules de poudre adjacentes deviennent mobiles et diffusent à travers les limites, créant des ponts solides ou des "cols" là où elles se touchent.

Avec le temps, ces cols grandissent, rapprochant les particules et formant une masse solide, mais souvent poreuse.

Comment ça marche en pratique

L'exemple le plus courant est le frittage sélectif par laser (SLS), principalement utilisé avec des poudres de polymères comme le nylon. Un laser scanne le lit de poudre, chauffant les particules juste assez pour que leurs surfaces fusionnent ensemble, couche par couche.

Caractéristique clé : Porosité inhérente

Parce que le matériau ne devient jamais un liquide complet capable de remplir tous les vides, les pièces frittées présentent généralement un certain degré de porosité résiduelle. Cela peut être une caractéristique souhaitée pour des applications comme les filtres, mais cela se traduit souvent par une résistance mécanique inférieure par rapport aux pièces entièrement fondues.

Comprendre la fusion : Créer des pièces entièrement denses

Les processus basés sur la fusion sont la méthode dominante pour produire des pièces métalliques à haute résistance et des pièces polymères haute performance. Ils visent à créer des composants aussi denses que possible.

Le mécanisme central : Liquéfaction complète

Dans ces méthodes, une source d'énergie élevée — comme un laser ou un faisceau d'électrons — est utilisée pour faire fondre complètement les particules de poudre. Cela crée un minuscule bain de matière fondue qui fusionne entièrement avec la couche solide sous-jacente.

Lorsque la source d'énergie se déplace, ce bain de fusion refroidit et se solidifie, formant une structure dense et homogène avec un minimum de vides.

Comment ça marche en pratique

Des technologies comme la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM) en sont des exemples frappants. Elles font partie de la famille des processus de fusion sur lit de poudre (PBF) et sont utilisées pour créer des pièces métalliques dont les propriétés peuvent égaler ou dépasser celles fabriquées par moulage ou forgeage traditionnels.

La distinction critique : Pourquoi c'est important pour votre pièce

La décision d'utiliser un processus basé sur le frittage ou la fusion a un impact direct sur les caractéristiques de performance finales de la pièce et son adéquation à une application donnée.

Impact sur la densité du matériau

La fusion crée des pièces entièrement denses (généralement >99,5 % de densité). Ceci est essentiel pour les applications où la résistance, la résistance à la fatigue et l'étanchéité à la pression sont non négociables.

Le frittage donne des pièces poreuses. Bien que des étapes de post-traitement comme l'infiltration puissent augmenter la densité, le composant tel qu'imprimé aura des vides microscopiques entre les particules fusionnées.

Conséquences sur la résistance mécanique

Une densité plus élevée se traduit presque toujours par des propriétés mécaniques supérieures. Les pièces fabriquées par des processus de fusion sont significativement plus solides et plus durables que leurs homologues frittées, ce qui les rend adaptées aux composants fonctionnels finaux dans les industries aérospatiale, médicale et automobile.

Une note sur la terminologie : La confusion du "frittage"

Dans le monde de l'impression 3D métallique, la terminologie peut être trompeuse. Un processus populaire appelé frittage laser direct de métal (DMLS) implique en fait une fusion localisée de la poudre métallique, et non un véritable frittage à l'état solide. Le terme est en grande partie un nom de marque qui a persisté, mais à des fins pratiques, il fonctionne comme un processus de fusion pour obtenir des pièces métalliques à haute densité.

Faire le bon choix pour votre application

Votre objectif détermine le bon processus.

- Si votre objectif principal est une résistance et une densité maximales pour une pièce métallique fonctionnelle : Vous avez besoin d'un processus de fusion sur lit de poudre comme le SLM ou l'EBM.

- Si votre objectif principal est de produire des prototypes ou des pièces fonctionnelles en nylon où une certaine porosité est acceptable : Un processus basé sur le frittage comme le SLS est la norme de l'industrie et très efficace.

- Si votre objectif principal est des pièces métalliques rentables où une certaine porosité peut être tolérée ou corrigée en post-traitement : Envisagez une technologie entièrement différente, comme le jet de liant, qui utilise le frittage comme étape secondaire.

En fin de compte, comprendre cette différence fondamentale vous permet de choisir la bonne technologie pour atteindre les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Processus | État du matériau | Caractéristique clé | Applications typiques |

|---|---|---|---|

| Frittage | Les particules fusionnent sans liquéfaction complète | Porosité inhérente, résistance inférieure | Prototypes fonctionnels en nylon, filtres |

| Fusion | Les particules sont entièrement liquéfiées | Densité quasi-totale, haute résistance | Pièces métalliques d'utilisation finale (aérospatiale, médicale, automobile) |

Besoin de sélectionner le bon processus de fabrication additive pour vos exigences spécifiques en matière de matériau et de performance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et le développement de matériaux. Nos experts peuvent vous aider à comprendre les capacités des différentes technologies d'impression 3D pour atteindre la densité et la résistance de pièce souhaitées. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et trouver la solution idéale pour vos besoins de laboratoire.

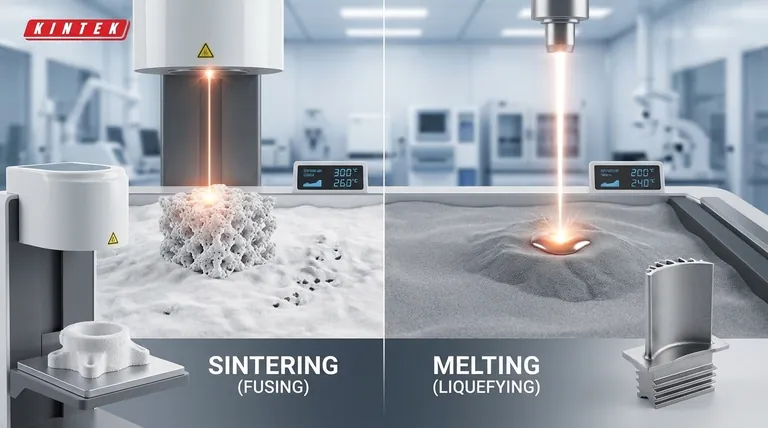

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Que signifie le frittage des métaux ? Un guide de la fusion à l'état solide pour des pièces solides et complexes

- Quelle température est nécessaire pour la coulée de métal ? Obtenez des moulages parfaits avec la bonne surchauffe

- Quelles sont les variables du processus de frittage ? Température, Temps, Pression et Atmosphère Maîtres

- Quel est l'impact d'un environnement de vide poussé sur la densification des revêtements SiC/MoSi2-SiC-Si ? | KINTEK

- Le dépôt physique en phase vapeur est-il un processus descendant ou ascendant ? Un guide de la fabrication à l'échelle nanométrique ascendante

- Quel rôle joue une étuve sous vide dans le séchage du VGCF revêtu de Li3InCl6 ? Optimiser la synthèse de l'agent conducteur

- Quel est le débit de fuite minimal détectable ? Trouvez la bonne méthode pour votre application

- Quelle est l'importance de l'utilisation de fours à haute température pour l'acier à 12 % de Cr ? Optimiser la microstructure et réduire la ferrite