En technologie dentaire, le frittage est un processus de traitement thermique critique qui transforme une restauration dentaire molle et poreuse en son état final de haute résistance. Ceci est accompli en chauffant le matériau dans un four spécialisé à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles et la création d'une structure dense et solide.

Le frittage n'est pas un processus de fusion. C'est une transformation à l'état solide qui utilise une chaleur contrôlée pour éliminer la porosité et lier les particules de matériau, ce qui confère aux céramiques dentaires modernes comme la zircone leur résistance et leur durabilité exceptionnelles.

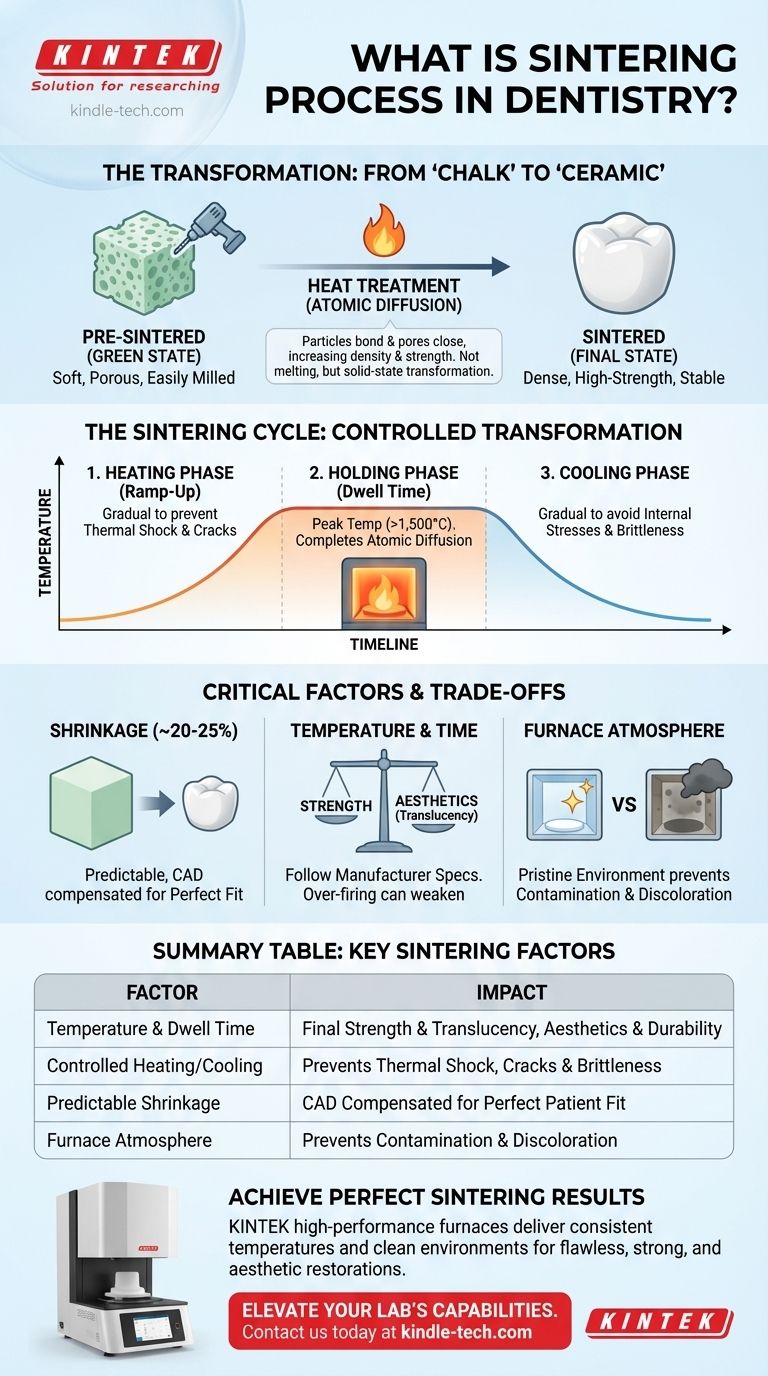

Le principe fondamental : de la "craie" à la "céramique"

Pour comprendre le frittage, il est préférable de le considérer comme une transformation contrôlée. Une restauration dentaire, en particulier celle en zircone, commence sa vie dans un état complètement différent de celui dans lequel elle se retrouve.

Que se passe-t-il au niveau microscopique ?

Le frittage fonctionne par un processus appelé diffusion atomique. À hautes températures, les atomes des particules du matériau deviennent plus mobiles. Ils migrent à travers les limites entre les particules, fermant efficacement les lacunes et les pores microscopiques qui existent à l'état initial.

Ce processus lie les particules entre elles, augmentant considérablement la densité, la résistance et la stabilité du matériau.

Le rôle des matériaux pré-frittés

Dans un laboratoire dentaire moderne, les techniciens ne travaillent pas avec de la poudre de céramique brute. Au lieu de cela, ils utilisent des blocs ou des disques de matériau produits industriellement qui ont déjà été partiellement traités.

Ce matériau "pré-fritté" ou "à l'état vert" est suffisamment dense pour être manipulé mais suffisamment mou pour être facilement fraisé par une machine CAD/CAM. Sa consistance est souvent comparée à celle de la craie.

Pourquoi fraiser avant de fritter ?

L'avantage principal de ce flux de travail est l'efficacité et la précision. Le fraisage de la restauration à partir d'un bloc pré-fritté mou est significativement plus rapide et cause beaucoup moins d'usure sur les outils de fraisage (fraises).

L'usinage du matériau dans son état final, entièrement durci, serait extrêmement long et coûteux.

Le cycle de frittage : une transformation contrôlée

La transformation d'un état mou à un état dur se produit dans un four dentaire spécialisé. Ce processus, connu sous le nom de cycle de frittage, est méticuleusement contrôlé.

La phase de chauffage (montée en température)

La température du four est augmentée progressivement sur une période spécifique. Une montée en température contrôlée est cruciale pour éviter le choc thermique, qui pourrait provoquer des fissures ou des fractures dans la restauration délicate avant qu'elle n'atteigne sa pleine résistance.

La phase de maintien (temps de palier)

Une fois que le four atteint sa température maximale (qui peut dépasser 1 500 °C pour certaines zircones), il est maintenu à cette température pendant une durée prescrite. Ce "temps de palier" permet au processus de diffusion atomique de s'achever, garantissant que la restauration atteigne sa densité maximale et les propriétés physiques souhaitées.

La phase de refroidissement

Tout comme pour le chauffage, la phase de refroidissement doit être soigneusement contrôlée. Refroidir la restauration trop rapidement peut introduire des contraintes internes, la rendant cassante et sujette à la défaillance ultérieure. Un refroidissement lent et progressif assure un produit final stable et sans contraintes.

Comprendre les compromis et les facteurs critiques

L'obtention d'un résultat parfait avec le frittage nécessite de comprendre les variables clés et leurs conséquences. Le processus est une science, et de légers écarts peuvent avoir un impact significatif.

Retrait : une conséquence nécessaire

Le résultat le plus significatif de la densification est le retrait. À mesure que les pores entre les particules sont éliminés, toute la restauration rétrécit en taille.

Ce retrait n'est pas un défaut mais une partie prévisible du processus, généralement d'environ 20 à 25 %. Le logiciel de conception CAD compense automatiquement cela en fraisant la restauration à une échelle plus grande, garantissant qu'elle rétrécit aux dimensions précises requises pour un ajustement parfait.

Température et temps : l'équilibre

La température finale et le temps de palier ont un impact direct sur les propriétés finales de la restauration. Par exemple, le frittage de la zircone à une température plus élevée peut augmenter sa translucidité, améliorant l'esthétique.

Cependant, une surcuisson peut entraîner une croissance excessive des grains dans le matériau, ce qui peut paradoxalement réduire sa résistance à la flexion. Le respect des spécifications exactes du fabricant du matériau est non négociable.

Contamination du four

L'atmosphère à l'intérieur du four doit être impeccable. Tout contaminant peut être cuit dans la céramique, provoquant une décoloration et compromettant le résultat esthétique de la restauration finale. C'est pourquoi le nettoyage et l'étalonnage réguliers du four sont des protocoles essentiels.

Faire le bon choix pour votre objectif

Le succès d'une restauration frittée dépend du respect strict de protocoles scientifiquement validés. Votre objectif pour la prothèse finale dicte où votre attention doit se porter.

- Si votre objectif principal est la précision et l'ajustement : Assurez-vous que votre logiciel CAD est parfaitement calibré pour le facteur de retrait spécifique du bloc de matériau utilisé.

- Si votre objectif principal est la résistance et la durabilité : Respectez strictement la température de pointe et le temps de palier recommandés par le fabricant, car un sous-frittage entraînera une restauration faible et peu fiable.

- Si votre objectif principal est l'esthétique : Utilisez le cycle de frittage précis et validé par le fabricant, conçu pour atteindre le niveau de translucidité souhaité sans compromettre l'intégrité structurelle.

La maîtrise des principes du frittage est fondamentale pour produire des restaurations dentaires constamment solides, esthétiques et parfaitement ajustées.

Tableau récapitulatif :

| Facteur clé de frittage | Impact sur la restauration finale |

|---|---|

| Température et temps de palier | Détermine la résistance finale et la translucidité. Essentiel pour l'esthétique et la durabilité. |

| Chauffage/Refroidissement contrôlé | Prévient le choc thermique et les contraintes internes, évitant les fissures et la fragilité. |

| Retrait prévisible (~20-25%) | Le logiciel CAD compense cela, garantissant que la restauration s'adapte parfaitement au patient. |

| Atmosphère du four | Un environnement impeccable est essentiel pour prévenir la contamination et la décoloration. |

Obtenez des résultats de frittage parfaits à chaque fois

La production de restaurations dentaires solides, esthétiquement parfaites et précisément ajustées, comme les couronnes en zircone, exige un contrôle précis du processus de frittage. L'équipement de laboratoire adéquat est fondamental pour ce succès.

KINTEK est spécialisé dans les fours de frittage dentaire et les équipements de laboratoire haute performance, conçus pour fournir les températures constantes et les environnements propres nécessaires à des résultats impeccables. Nos solutions aident les laboratoires dentaires à améliorer l'efficacité, à garantir l'intégrité des matériaux et à respecter les normes de soins les plus élevées.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver le four de frittage idéal pour vos matériaux et votre flux de travail spécifiques.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la tension de pulvérisation d'un magnétron ? Optimisez votre processus de dépôt de couches minces

- Quel est un inconvénient de la biomasse ? Les coûts environnementaux et économiques élevés

- Quels sont les inconvénients de la conversion de la biomasse ? Coûts élevés, obstacles logistiques et compromis environnementaux

- Quels sont les effets environnementaux positifs et négatifs de l'utilisation de la biomasse ? Un regard équilibré sur une source d'énergie renouvelable

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets