En substance, le frittage à l'état solide est un processus thermique utilisé pour lier un ensemble de particules de poudre en une masse solide, dense et résistante. Ceci est accompli en appliquant de la chaleur à des températures inférieures au point de fusion du matériau, en s'appuyant sur le mouvement atomique pour éliminer les pores entre les particules et les fusionner. Cette méthode est fondamentale pour la production de céramiques haute performance, comme l'alumine, et la consolidation de poudres métalliques où le maintien de la pureté chimique est essentiel.

Le principe fondamental du frittage à l'état solide est d'obtenir une densification sans liquéfaction. En évitant une phase liquide, ce processus offre un contrôle inégalé sur la pureté, la composition chimique et la structure microscopique du matériau final, ce qui le rend essentiel pour les applications d'ingénierie avancées.

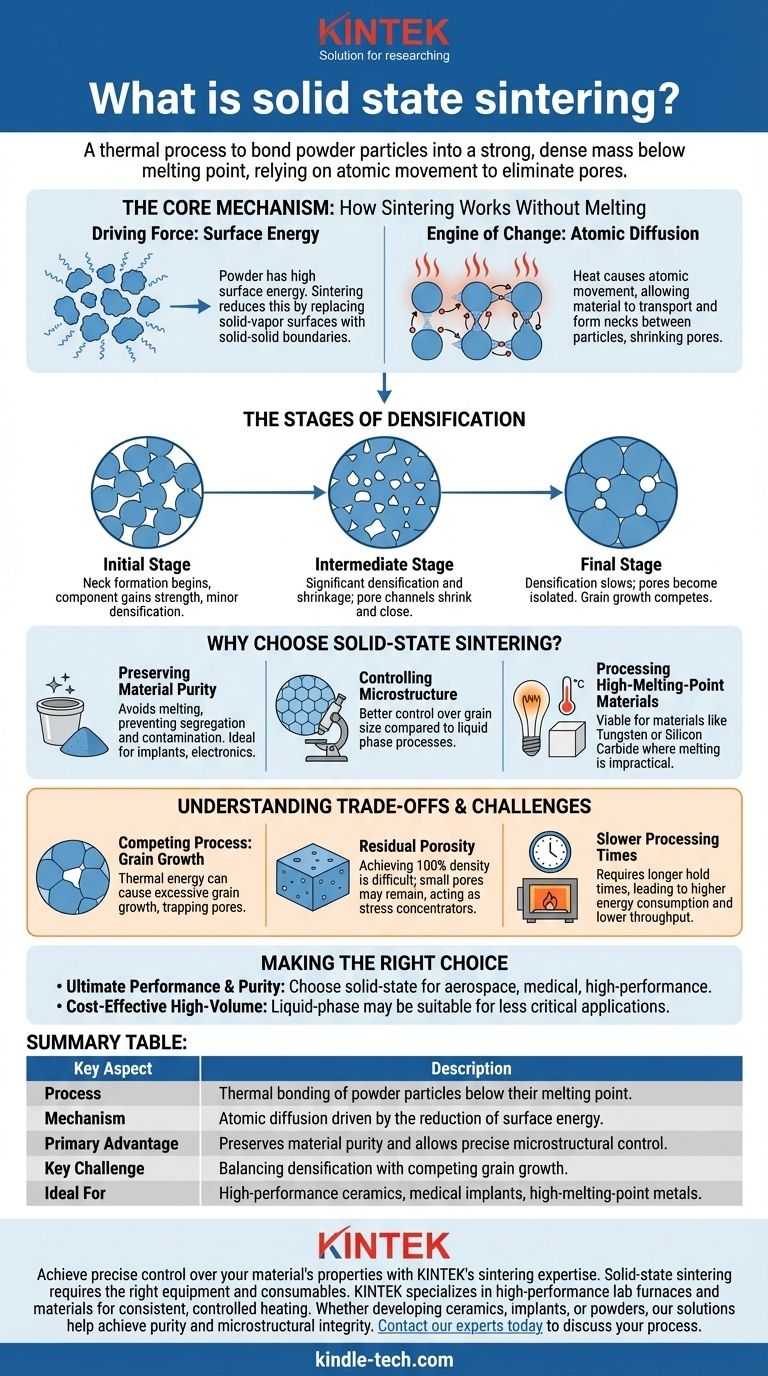

Le mécanisme fondamental : comment le frittage fonctionne sans fusion

Pour comprendre le frittage à l'état solide, vous devez saisir les deux forces fondamentales en jeu : le désir de réduire l'énergie de surface et le mouvement atomique qui le rend possible.

La force motrice : l'énergie de surface

Une poudre fine possède une énorme quantité de surface par rapport à son volume. D'un point de vue thermodynamique, cette grande surface représente un état de haute énergie. Le matériau est intrinsèquement instable et "veut" réduire cette énergie.

Le frittage offre une voie pour que le système atteigne un état énergétique plus bas et plus stable en éliminant les interfaces solide-vapeur (les surfaces des particules de poudre) et en les remplaçant par des interfaces solide-solide (joints de grains).

Le moteur du changement : la diffusion atomique

La chaleur fournit l'énergie nécessaire au mouvement des atomes. À des températures bien inférieures à la fusion, les atomes au sein du réseau cristallin ne sont pas statiques ; ils peuvent sauter d'une position à l'autre. Ce mouvement est appelé diffusion atomique.

Pendant le frittage, cette diffusion permet au matériau d'être transporté vers les points de contact entre les particules, formant des "cols" qui grandissent avec le temps. À mesure que ces cols s'étendent, les centres des particules se rapprochent, les pores entre elles rétrécissent et le composant entier devient plus dense.

Les étapes de la densification

Le processus se déroule généralement en trois étapes qui se chevauchent :

- Étape initiale : Les particules qui se touchent commencent à former des cols. Le composant gagne une résistance significative, mais la densification globale (retrait) est mineure.

- Étape intermédiaire : Les cols se développent considérablement et les pores forment un réseau continu et interconnecté. C'est là que se produit la majorité de la densification et du retrait, à mesure que les canaux poreux rétrécissent et se ferment.

- Étape finale : Les pores deviennent isolés et sphériques. La densification ralentit considérablement, et le mécanisme concurrent principal, la croissance des grains, commence à dominer.

Pourquoi choisir le frittage à l'état solide ?

Les ingénieurs choisissent cette méthode lorsque les propriétés du composant final sont non négociables et dépendent entièrement de l'intégrité du matériau de départ.

Préservation de la pureté du matériau

C'est l'avantage principal. En ne faisant jamais fondre le matériau, vous évitez des problèmes comme la ségrégation, où différents éléments d'un alliage pourraient se séparer. Cela empêche également la contamination qui peut survenir lorsqu'une phase liquide réagit avec l'atmosphère du four ou le creuset. Ceci est crucial pour les implants médicaux, les substrats électroniques et les composants optiques.

Contrôle de la microstructure

Les propriétés mécaniques d'un matériau, telles que la dureté et la résistance, dépendent fortement de sa microstructure, en particulier de la taille de ses grains cristallins. Le frittage à l'état solide offre un meilleur contrôle de la taille finale des grains par rapport aux processus impliquant une phase liquide, qui peuvent entraîner une croissance rapide et indésirable des grains.

Traitement des matériaux à point de fusion élevé

Pour des matériaux comme le tungstène (point de fusion 3422°C) ou des céramiques avancées comme le carbure de silicium, atteindre leur point de fusion pour la coulée est souvent irréalisable ou technologiquement prohibitif. Le frittage à l'état solide permet de consolider ces matériaux en pièces denses à des températures plus accessibles.

Comprendre les compromis et les défis

Malgré ses avantages, le frittage à l'état solide n'est pas sans difficultés. Le processus est un équilibre délicat entre des phénomènes concurrents.

Le processus concurrent : la croissance des grains

La même énergie thermique qui entraîne la diffusion nécessaire à la densification entraîne également la croissance des grains. Si les grains deviennent trop gros trop rapidement, ils peuvent piéger des pores à l'intérieur, rendant impossible l'obtention d'une densité totale. L'objectif ultime est de maximiser la densification tout en minimisant la croissance des grains.

Le problème de la porosité résiduelle

Atteindre 100 % de la densité théorique par frittage à l'état solide est extrêmement difficile. De petites quantités de porosité résiduelle sont souvent inévitables. Ces pores peuvent agir comme des concentrateurs de contraintes et des sites d'initiation de fissures, compromettant potentiellement la fiabilité mécanique de la pièce finale.

Temps de traitement plus lents

Parce qu'il repose sur le mécanisme relativement lent de la diffusion atomique à travers un solide, ce processus nécessite des temps de maintien plus longs à haute température par rapport au frittage en phase liquide. Cela se traduit par une consommation d'énergie plus élevée et un débit de production plus faible.

Faire le bon choix pour votre application

Le choix du bon processus de frittage dépend entièrement de l'objectif final de votre matériau.

- Si votre objectif principal est la performance et la pureté ultimes : Le frittage à l'état solide est le choix supérieur pour des applications comme les composants aérospatiaux, les céramiques de qualité médicale et les outils de coupe haute performance où l'intégrité du matériau ne peut être compromise.

- Si votre objectif principal est une production rentable et à grand volume : Le frittage en phase liquide peut être une meilleure alternative pour les applications où de légères variations de composition et une structure de grain plus grande sont acceptables.

- Si vous travaillez avec des matériaux à point de fusion extrêmement élevé : Le frittage à l'état solide est souvent la seule méthode de consolidation technologiquement viable disponible.

En fin de compte, maîtriser le frittage à l'état solide consiste à contrôler précisément la chaleur et le temps pour gagner la course entre la densification et la croissance des grains.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Liaison thermique de particules de poudre en dessous de leur point de fusion. |

| Mécanisme | Diffusion atomique entraînée par la réduction de l'énergie de surface. |

| Avantage principal | Préserve la pureté du matériau et permet un contrôle précis de la microstructure. |

| Défi clé | Équilibrer la densification avec la croissance des grains concurrente. |

| Idéal pour | Céramiques haute performance, implants médicaux et métaux à point de fusion élevé. |

Obtenez un contrôle précis sur les propriétés de vos matériaux grâce à l'expertise de KINTEK en matière de frittage.

Le frittage à l'état solide est un processus délicat où le bon équipement et les bons consommables sont essentiels au succès. KINTEK est spécialisé dans les fours de laboratoire haute performance et les matériaux qui fournissent le chauffage constant et contrôlé essentiel pour maximiser la densification et minimiser la croissance des grains.

Que vous développiez des céramiques avancées, des implants médicaux ou que vous consolidiez des poudres métalliques, nos solutions sont conçues pour vous aider à atteindre la pureté et l'intégrité microstructurale que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus de frittage et vous aider à créer des matériaux plus résistants et plus fiables.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision