À la base, un four à induction est un outil puissant utilisé dans toute l'industrie métallurgique pour la fusion, le maintien et le traitement des métaux conducteurs. Ses applications vont des fonderies à grand volume qui fondent le fer et l'acier aux installations spécialisées produisant des alliages de haute pureté, des pièces de fonderie de précision et des métaux précieux.

La véritable valeur d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal, mais dans la manière dont il le fait. En utilisant l'induction électromagnétique pour générer de la chaleur directement dans le matériau, il offre une vitesse, un contrôle de la température et une propreté inégalés par rapport aux méthodes traditionnelles à combustible.

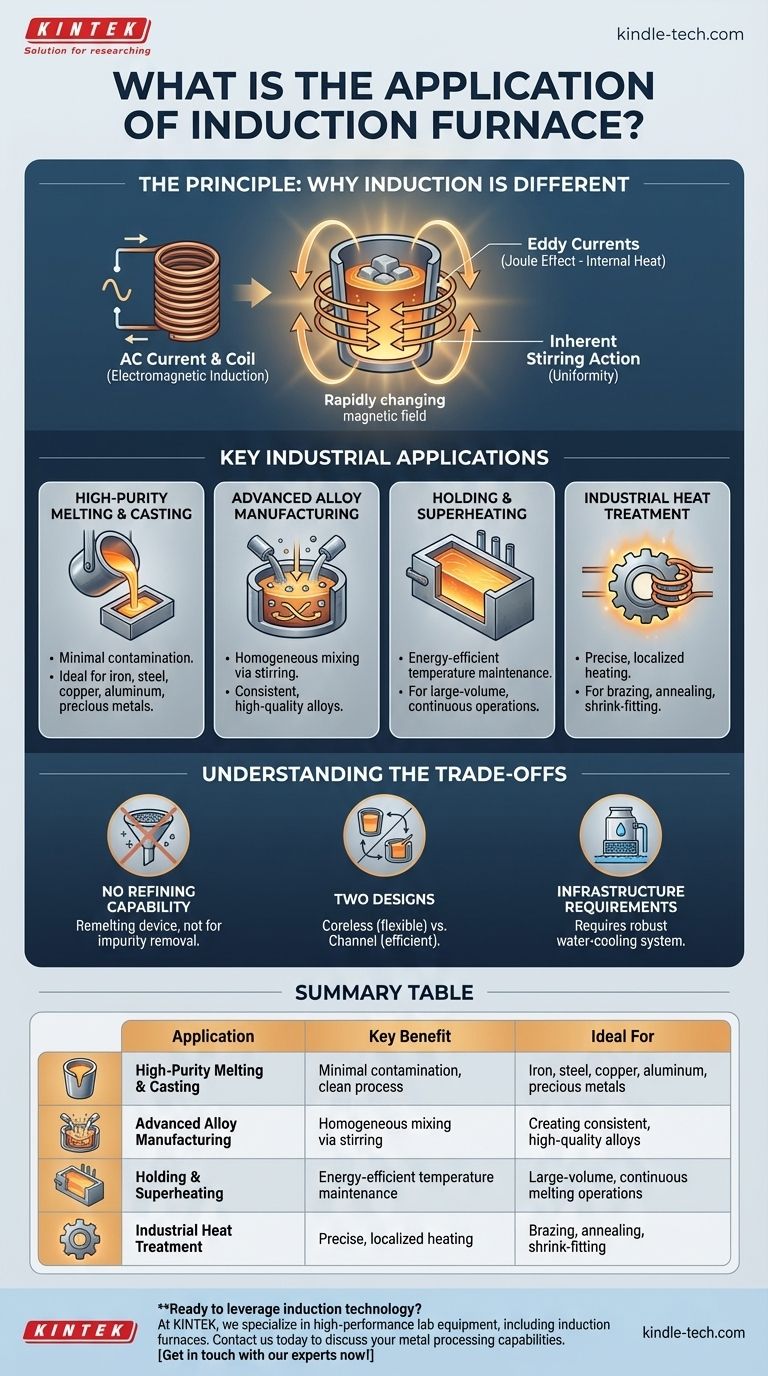

Le principe : pourquoi l'induction est différente

Au cœur de chaque application se trouve la méthode de chauffage unique du four. Comprendre ce principe est essentiel pour comprendre sa valeur.

Induction électromagnétique

Un four à induction utilise un puissant courant alternatif passant à travers une bobine de cuivre. Cela crée un champ magnétique fort et rapidement changeant autour du métal (la "charge") placé à l'intérieur du four.

L'effet Joule

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement dans la charge métallique. La résistance naturelle du métal au flux de ces courants génère une chaleur intense, un phénomène connu sous le nom d'effet Joule. Le métal devient effectivement son propre élément chauffant.

Action d'agitation inhérente

Les mêmes forces électromagnétiques qui génèrent la chaleur créent également un effet d'agitation ou de mélange naturel dans le bain de métal en fusion. C'est un avantage significatif qui favorise l'uniformité de la température et aide à distribuer uniformément les éléments d'alliage.

Principales applications industrielles

Les propriétés uniques du chauffage par induction rendent ces fours indispensables pour plusieurs processus critiques.

Fusion et coulée de haute pureté

C'est l'application la plus courante. Les fonderies utilisent des fours à induction pour faire fondre une grande variété de métaux, y compris le fer, l'acier, le cuivre, l'aluminium et les métaux précieux.

Étant donné que la chaleur est générée en interne et qu'il n'y a pas de contact avec une flamme ou des sous-produits de combustion, le processus introduit beaucoup moins de contamination. Cela le rend idéal pour produire des pièces moulées et des alliages de haute qualité où la pureté est essentielle.

Fabrication d'alliages avancés

L'action d'agitation électromagnétique naturelle est un avantage majeur pour la création d'alliages. Elle garantit que les éléments ajoutés comme le chrome, le nickel ou le manganèse sont mélangés de manière homogène dans le métal de base, ce qui donne un produit fini aux propriétés cohérentes et fiables.

Maintien et surchauffe

Certaines installations utilisent un type spécifique de four, le four à induction à canal, non pas pour la fusion initiale mais comme récipient de maintien. Il peut maintenir efficacement un grand volume de métal en fusion à une température précise, prêt à être coulé.

Il est également utilisé pour la "surchauffe", c'est-à-dire l'élévation de la température du métal juste avant la coulée pour s'assurer qu'il a la bonne fluidité pour remplir un moule complexe.

Traitement thermique industriel

La nature précise et localisée du chauffage par induction est parfaite pour les traitements de surface. Les applications incluent :

- Brasage : Joindre deux pièces de métal avec un matériau d'apport.

- Recuit : Adoucir le métal pour le rendre plus malléable.

- Freinage : Chauffer une pièce pour la dilater afin qu'elle puisse être ajustée sur une autre pièce, créant un lien étroit lorsqu'elle refroidit et se contracte.

Comprendre les compromis

Bien que puissants, les fours à induction ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application correcte.

Aucune capacité de raffinage inhérente

Un four à induction est fondamentalement un dispositif de refusion. Il a très peu de capacité à raffiner le métal ou à éliminer les impuretés comme le soufre ou le phosphore d'une charge de ferraille de mauvaise qualité. La qualité du métal produit dépend presque entièrement de la qualité des matériaux introduits.

Deux conceptions principales pour des besoins différents

Les deux principaux types de fours à induction – sans noyau et à canal – remplissent des fonctions différentes.

- Les fours sans noyau sont très flexibles et excellents pour faire fondre une grande variété de métaux à partir d'un état solide, ce qui les rend parfaits pour les opérations par lots.

- Les fours à canal sont plus économes en énergie pour maintenir de grands volumes de métal en fusion à température, mais sont moins flexibles et généralement dédiés à un seul alliage.

Exigences d'infrastructure

Les bobines puissantes génèrent une chaleur résiduelle importante et doivent être protégées par un système de refroidissement par eau robuste et en circuit fermé. Cela ajoute de la complexité à l'installation et représente un système critique qui doit être maintenu pour éviter une défaillance catastrophique.

Faire le bon choix pour votre objectif

Le choix du bon processus d'induction dépend entièrement de votre objectif final.

- Si votre objectif principal est la fusion par lots de haute pureté ou la création d'alliages divers : Un four à induction sans noyau offre la flexibilité et la propreté requises pour une production de haute qualité et variée.

- Si votre objectif principal est le maintien de grands volumes ou la fusion continue d'un seul métal : Un four à induction à canal offre une efficacité énergétique supérieure pour maintenir de grands bains liquides à une température stable.

- Si votre objectif principal est la fabrication de composants précis ou le traitement thermique : Le chauffage ciblé et sans contact d'un système à induction est inégalé pour des processus comme le brasage, le recuit ou le frettage.

En fin de compte, l'application stratégique de la technologie d'induction repose sur l'exploitation de son chauffage précis, propre et efficace pour atteindre des objectifs métallurgiques spécifiques.

Tableau récapitulatif :

| Application | Avantage clé | Idéal pour |

|---|---|---|

| Fusion et coulée de haute pureté | Contamination minimale, processus propre | Fer, acier, cuivre, aluminium, métaux précieux |

| Fabrication d'alliages avancés | Mélange homogène par agitation électromagnétique | Création d'alliages cohérents et de haute qualité |

| Maintien et surchauffe | Maintien de la température économe en énergie | Opérations de fusion continues à grand volume |

| Traitement thermique industriel | Chauffage précis et localisé pour les traitements de surface | Brasage, recuit, frettage |

Prêt à exploiter la puissance de la technologie d'induction dans votre laboratoire ou votre fonderie ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction, adaptés aux besoins précis des laboratoires et des installations métallurgiques. Que vous ayez besoin d'une fusion de haute pureté, d'une production d'alliages avancée ou d'un maintien efficace des métaux, nos solutions offrent un contrôle de température, une propreté et une efficacité opérationnelle inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer vos capacités de traitement des métaux et faire avancer vos projets. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère