En bref, la pulvérisation réactive est utilisée pour créer des films minces composés haute performance pour des industries allant des semi-conducteurs à l'aérospatiale. Ses principales applications incluent le dépôt de diélectriques pour la microélectronique, la création de résistances en couches minces avec des propriétés électriques précises, et la formation de revêtements extrêmement durs et résistants à l'usure sur les outils et les composants.

L'idée cruciale est que la pulvérisation réactive n'est pas seulement une technique de revêtement ; c'est une technique de synthèse de film. Elle crée un matériau entièrement nouveau — tel qu'un oxyde ou un nitrure — directement sur un substrat en combinant des atomes d'une cible pure avec un gaz réactif, offrant un contrôle précis sur la composition et les propriétés finales du film.

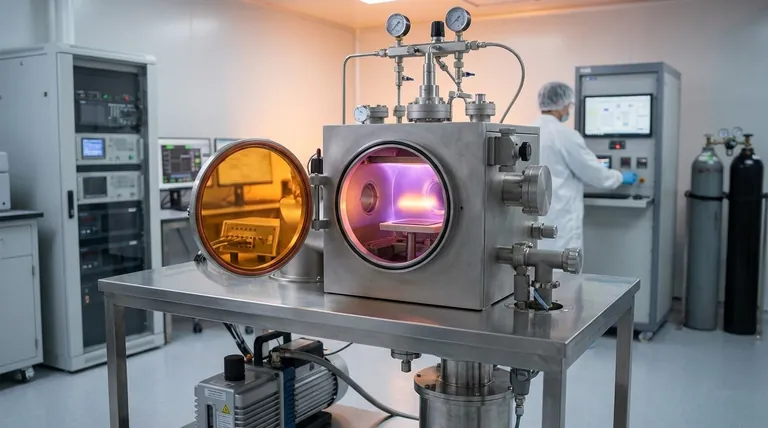

Comment fonctionne la pulvérisation réactive

Le principe de base : une cible et un gaz réactif

La pulvérisation réactive est un processus sous vide poussé qui commence comme la pulvérisation standard : des ions sont utilisés pour bombarder une cible élémentaire pure (par exemple, titane, silicium, tantale), délogeant des atomes.

La principale différence est l'introduction d'un gaz réactif, tel que l'oxygène ou l'azote, dans la chambre à vide avec le gaz inerte standard (comme l'argon).

Création de nouveaux composés à la demande

Lorsque les atomes pulvérisés de la cible se déplacent vers le substrat, ils réagissent chimiquement avec les molécules de gaz. Cette réaction forme un nouveau composé.

Par exemple, la pulvérisation d'une cible de titane dans une atmosphère d'azote ne dépose pas un film de titane. Au lieu de cela, elle crée un film de nitrure de titane (TiN) exceptionnellement dur sur le substrat. La pulvérisation d'une cible de silicium dans une atmosphère d'oxygène produit du dioxyde de silicium (SiO₂).

Contrôle de précision sur les propriétés du film

Ce processus permet la création de films composés avec une stœchiométrie hautement contrôlée — le rapport précis des éléments.

En gérant soigneusement la pression du gaz et le taux de pulvérisation, les ingénieurs peuvent affiner les propriétés électriques, optiques et mécaniques du film pour répondre à des exigences très spécifiques.

Applications industrielles clés en détail

Semi-conducteurs et électronique

La pulvérisation réactive est fondamentale pour l'électronique moderne pour la création de couches isolantes et de composants avec une résistance électrique spécifique.

Elle est utilisée pour déposer des diélectriques de haute pureté comme l'oxyde d'aluminium (Al₂O₃) ou le dioxyde de silicium (SiO₂), qui sont essentiels pour la fabrication de condensateurs et de transistors. C'est également la méthode préférée pour produire des résistances en couches minces, telles que celles fabriquées à partir de nitrure de tantale (TaN).

Revêtements protecteurs et durs

La technique excelle dans la production de revêtements durs et chimiquement stables qui protègent les surfaces de l'usure, de la corrosion et des températures élevées.

Le nitrure de titane (TiN), connu pour son aspect doré et son extrême dureté, est un revêtement courant appliqué aux outils de coupe, aux forets et aux moules industriels pour prolonger considérablement leur durée de vie opérationnelle.

Dispositifs optiques

Dans le domaine de l'optique, la pulvérisation réactive est utilisée pour déposer des films minces avec des indices de réfraction spécifiques pour des applications telles que les revêtements antireflets sur les lentilles.

Des matériaux comme le nitrure de silicium (Si₃N₄) et le dioxyde de titane (TiO₂) sont déposés avec une épaisseur précise pour contrôler la transmission ou la réflexion de la lumière, améliorant ainsi les performances des systèmes optiques.

Comprendre les compromis

Le contrôle du processus est essentiel

Le principal défi de la pulvérisation réactive est de maintenir l'équilibre délicat entre le taux de pulvérisation et le flux de gaz réactif.

Trop peu de gaz entraîne un film contaminé par le matériau cible pur, tandis que trop de gaz peut conduire à un phénomène connu sous le nom d'« empoisonnement de la cible », où la surface de la cible elle-même réagit, ralentissant considérablement le processus et altérant les propriétés du film.

Taux de dépôt potentiellement plus lents

Comparé à la pulvérisation non réactive d'un métal pur, le taux de dépôt peut parfois être plus faible en raison des réactions chimiques impliquées et de la nécessité d'éviter l'empoisonnement de la cible.

Ce compromis entre la vitesse et le contrôle de la composition est une considération clé dans les environnements de fabrication à grand volume.

Quand choisir la pulvérisation réactive

- Si votre objectif principal est de créer des films composés de haute pureté : La pulvérisation réactive est le choix idéal pour déposer des oxydes, des nitrures et des carbures avec des rapports élémentaires précis.

- Si votre objectif principal est d'obtenir des propriétés électriques spécifiques : Cette technique offre le contrôle nécessaire pour produire des diélectriques, des isolants et des résistances haute performance pour les dispositifs électroniques.

- Si votre objectif principal est de produire des surfaces durables et résistantes à l'usure : C'est une méthode de pointe pour appliquer des revêtements durs qui améliorent considérablement la longévité et les performances des outils et des pièces mécaniques.

En fin de compte, la pulvérisation réactive est la technique de prédilection chaque fois que l'objectif est de synthétiser un film composé de haute qualité directement sur une surface avec un contrôle exceptionnel.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Principaux avantages |

|---|---|---|

| Semi-conducteurs & Électronique | SiO₂, Al₂O₃, TaN | Diélectriques de haute pureté, propriétés électriques précises |

| Revêtements protecteurs & durs | TiN, TiAlN | Dureté extrême, résistance à l'usure et à la corrosion |

| Dispositifs optiques | Si₃N₄, TiO₂ | Indice de réfraction contrôlé, revêtements antireflets |

Besoin de déposer des films composés haute performance avec un contrôle précis ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation, pour vous aider à synthétiser des oxydes, des nitrures et d'autres revêtements personnalisés pour vos besoins de R&D ou de production. Nos experts peuvent vous guider vers la bonne solution pour votre application spécifique dans les semi-conducteurs, les revêtements protecteurs ou l'optique. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les types de recuit ? Choisissez le bon processus pour les propriétés de votre métal

- Quels sont les avantages du frittage sélectif à la chaleur ? Obtenez des pièces 3D complexes sans structures de support

- Comment les congélateurs ULT atteignent-ils des températures ultra-basses ? Une plongée en profondeur dans la réfrigération en cascade

- Quels sont les deux types de systèmes XRF ? EDXRF contre WDXRF pour une analyse matérielle précise

- Quel est le produit de la pyrolyse lente ? Biochar, huile et gaz de synthèse sur mesure à partir de la biomasse

- Pourquoi un disperseur ou homogénéiseur à ultrasons est-il essentiel pour les solutions photocatalytiques ? Améliorer l'efficacité du catalyseur

- Qu'est-ce que le frittage à haute température ? Améliorer la résistance et la durabilité des pièces exigeantes

- Le verre peut-il être fritté ? Débloquez des formes complexes et des matériaux avancés grâce au traitement des poudres