En métallurgie des poudres, le frittage est le traitement thermique critique qui transforme une forme de poudre compressée fragile en un composant solide, unifié et fonctionnel. Après que la poudre métallique est pressée dans une forme désirée, elle est chauffée à une température juste en dessous de son point de fusion. Ce processus provoque la fusion, ou le soudage, des particules métalliques individuelles, créant ainsi l'intégrité structurelle et la résistance mécanique de la pièce finale.

Le frittage est le pont essentiel entre un compact de poudre faiblement lié et une pièce métallique finie. Il confère la résistance mécanique finale et les propriétés physiques souhaitées en liant les particules du matériau au niveau microscopique, le tout sans faire fondre complètement le métal.

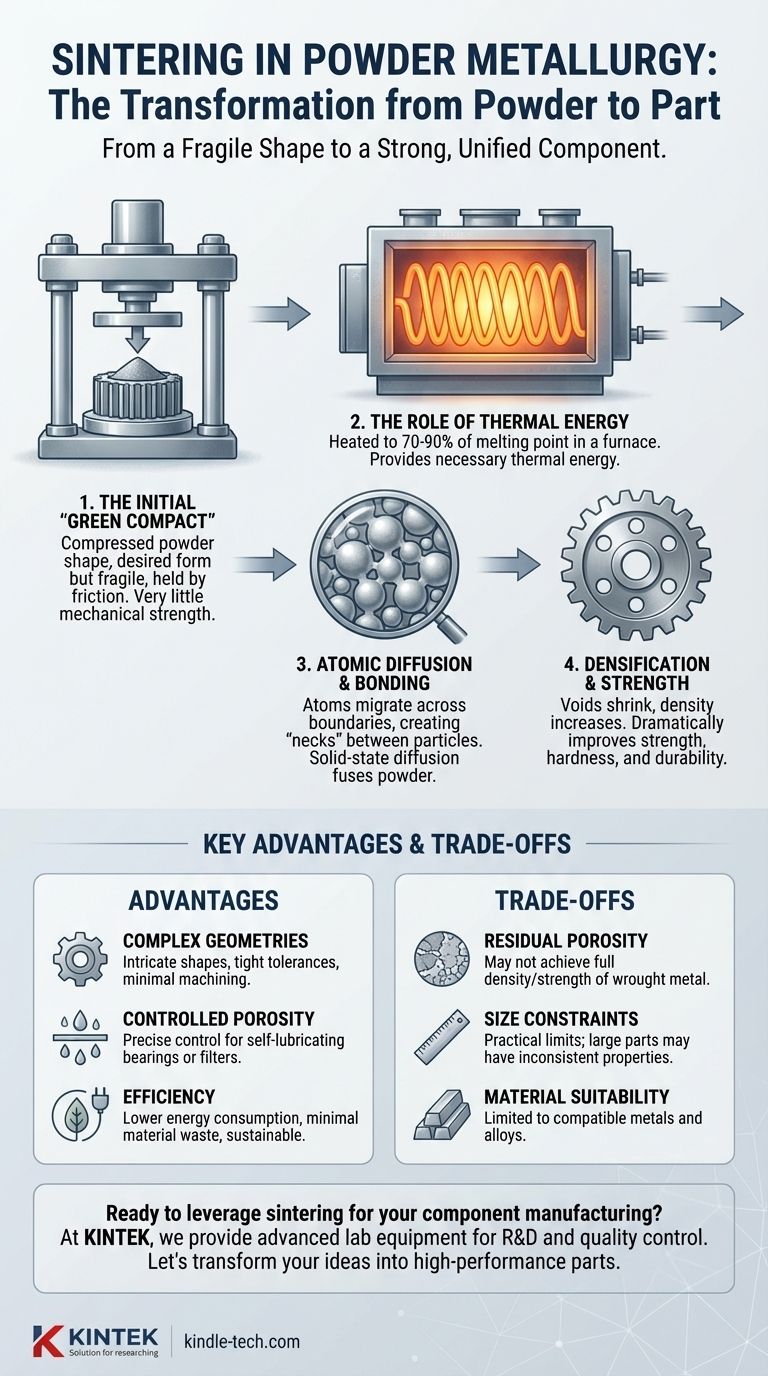

Le processus fondamental : de la poudre à la pièce

Pour comprendre l'application du frittage, vous devez d'abord comprendre l'état du composant avant qu'il ne commence. Le processus est une transformation fondamentale des propriétés du matériau.

Le "compact vert" initial

Après avoir été pressé dans une matrice, le composant est appelé compact vert. Cette pièce a la forme désirée mais possède très peu de résistance mécanique. Elle est maintenue ensemble principalement par le frottement entre les particules de poudre imbriquées et est souvent suffisamment fragile pour être cassée à la main.

Le rôle de l'énergie thermique

Le compact vert est placé dans un four et chauffé à une température spécifique, généralement entre 70 % et 90 % du point de fusion du métal primaire. Cette température élevée fournit l'énergie thermique nécessaire pour que les atomes des particules métalliques deviennent mobiles.

Diffusion atomique et liaison

À la température de frittage, les atomes commencent à migrer à travers les limites où les particules individuelles se touchent. Ce processus, connu sous le nom de diffusion à l'état solide, crée de petits "cols" ou soudures entre les particules. Au fur et à mesure que le processus se poursuit, ces cols se développent, fusionnant efficacement la poudre en une masse solide et cohésive.

Densification et résistance

Au fur et à mesure que les particules se lient, les petits vides ou pores entre elles rétrécissent et deviennent plus arrondis. Cela augmente la densité du composant, améliorant considérablement sa résistance, sa dureté et sa durabilité globale. Le résultat est une pièce finie prête à l'emploi.

Principaux avantages permis par le frittage

Le frittage n'est pas seulement une étape de renforcement ; c'est ce qui permet les principaux avantages de la méthode de fabrication par métallurgie des poudres.

Création de géométries complexes

La métallurgie des poudres excelle dans la production de pièces aux formes externes et internes complexes avec des tolérances très serrées. Le frittage finalise ces conceptions complexes, les fixant dans une forme finale solide avec une excellente finition de surface, minimisant le besoin d'usinage secondaire.

Obtention d'une porosité contrôlée

L'une des applications les plus uniques du frittage est la capacité à contrôler précisément la porosité finale d'une pièce. En ajustant le processus, les fabricants peuvent créer des composants avec des pores interconnectés, idéaux pour les paliers autolubrifiants (qui retiennent l'huile) ou les filtres.

Assurer l'efficacité des matériaux et de l'énergie

Le frittage est un processus très efficace. Parce que le métal n'est jamais complètement fondu, la consommation d'énergie est significativement plus faible que dans les opérations de coulée. De plus, puisque la pièce est formée à sa forme finale dès le début, il y a un minimum de déchets de matériaux, ce qui en fait une technologie durable ou "verte".

Comprendre les compromis

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être prises en compte pour toute application. Une analyse objective nécessite de reconnaître ces limitations.

Porosité résiduelle inhérente

À moins que des opérations secondaires ne soient effectuées, la plupart des pièces frittées auront un certain degré de porosité résiduelle. Bien que cela puisse être un avantage, cela signifie également que la pièce peut ne pas atteindre la même résistance ou densité maximale qu'un composant fabriqué à partir de métal corroyé ou coulé entièrement dense.

Contraintes de taille et de complexité

Il existe des limites pratiques à la taille des pièces qui peuvent être frittées efficacement. Les très grands composants peuvent souffrir d'un chauffage et d'une densification non uniformes, entraînant des propriétés incohérentes dans toute la pièce.

Adéquation des matériaux

Le processus de métallurgie des poudres et de frittage est idéal pour de nombreux matériaux, tels que le fer, l'acier, le bronze et l'acier inoxydable. Cependant, tous les métaux ou alliages ne conviennent pas à ce processus, ce qui peut limiter la sélection des matériaux pour certaines applications de haute performance.

Faire le bon choix pour votre objectif

Le choix du frittage comme partie de votre processus de fabrication dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la production de masse rentable : Le frittage offre une répétabilité exceptionnelle et un minimum de déchets de matériaux pour de grandes séries de pièces complexes.

- Si votre objectif principal est des propriétés matérielles uniques : Le processus permet une porosité contrôlée, permettant des applications comme les composants autolubrifiants et les filtres qui sont difficiles à obtenir autrement.

- Si votre objectif principal est l'efficacité de la fabrication : Le frittage fournit une pièce quasi-nette avec une bonne finition de surface et une faible consommation d'énergie, réduisant le besoin d'opérations d'usinage et de finition coûteuses.

En fin de compte, le frittage est la technologie habilitante qui libère tout le potentiel de la métallurgie des poudres, transformant des poudres précisément formées en pièces robustes et fonctionnelles.

Tableau récapitulatif :

| Avantage du frittage | Bénéfice clé |

|---|---|

| Intégrité structurelle | Transforme les compacts de poudre fragiles en pièces solides et unifiées. |

| Géométries complexes | Permet la production de formes complexes avec un usinage minimal. |

| Porosité contrôlée | Crée des pièces pour paliers autolubrifiants ou filtres. |

| Efficacité des matériaux et de l'énergie | Processus quasi-net avec peu de déchets et une faible consommation d'énergie. |

Prêt à tirer parti du frittage pour la fabrication de vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires à la R&D et au contrôle qualité en métallurgie des poudres. Que vous développiez de nouveaux matériaux frittés ou optimisiez votre processus de production, nos solutions vous aident à atteindre un contrôle précis de la température et des résultats constants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut répondre aux besoins spécifiques de votre laboratoire en métallurgie des poudres. Transformons vos idées en pièces haute performance.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'importance de déterminer la teneur en cendres et en minéraux ? Assurer la qualité et la pureté des matériaux

- Quelle est la méthode de détermination des cendres ? Choisissez la bonne méthode de calcination pour votre laboratoire

- Quelle est la fonction d'une étuve de séchage à température constante dans la préparation de l'oxyde d'yttrium ? Obtenir une dispersion ultrafine

- Quelle est la signification de la calcination étagée dans un four à moufle pour les niobates mixtes ? Obtenir une pureté de phase élevée

- Quel est le rôle du four à moufle haute température et du système de refroidissement dans la simulation de la fatigue thermique ?

- Quelle fonction essentielle un four à moufle haute température remplit-il dans le processus de cémentation par paquet Cr-Mn ?

- Quelle est la température de fonctionnement d'un four à moufle ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quelle est la fonction d'un four à moufle ? Obtenir un chauffage pur et sans contamination