En chimie analytique, la méthode de minéralisation par incinération est un processus utilisé pour déterminer la quantité totale de contenu minéral inorganique dans un échantillon. Elle fonctionne en chauffant l'échantillon à haute température en présence d'air, ce qui provoque la combustion de tous les composés organiques et leur transformation en gaz. Le matériau restant est la cendre inorganique non combustible, qui représente la teneur totale en minéraux.

L'objectif principal de la minéralisation par incinération est d'éliminer toute matière organique d'un échantillon afin d'isoler et de quantifier le résidu inorganique. Le choix entre les méthodes principales, l'incinération à sec ou par voie humide, dépend des caractéristiques de l'échantillon et de la nécessité de préserver les minéraux volatils.

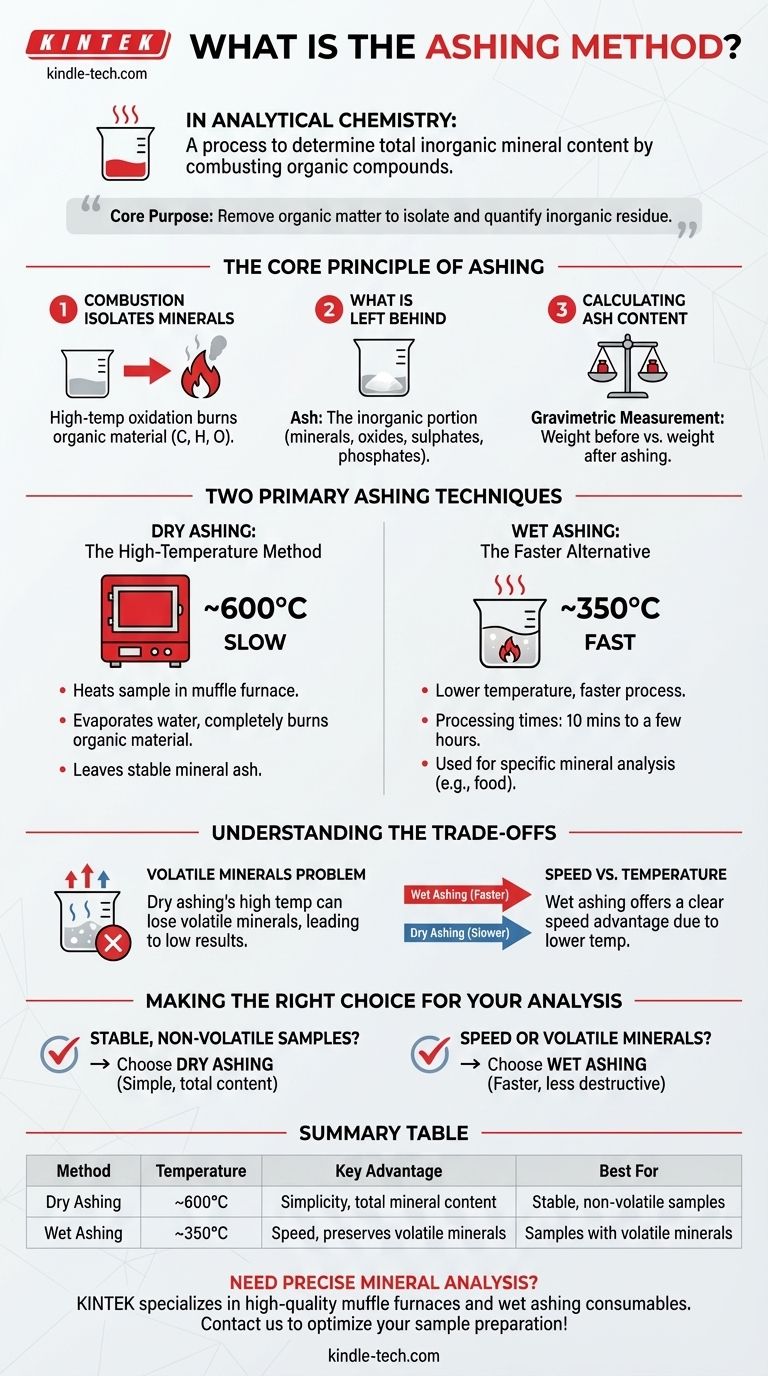

Le principe fondamental de la minéralisation par incinération

Comment la combustion isole les minéraux

Le processus fondamental repose sur l'oxydation à haute température. Lorsqu'un échantillon préparé est chauffé, la matière organique – des composés principalement constitués de carbone, d'hydrogène et d'oxygène – réagit avec l'oxygène de l'air et se consume.

Ce qui reste

La substance restante, ou cendre, est la partie inorganique de l'échantillon qui ne brûle pas. Ce résidu est constitué de minéraux transformés en formes plus stables comme les oxydes, les sulfates et les phosphates.

Calcul de la teneur en cendres

L'analyse est une forme de mesure gravimétrique. Le pourcentage de teneur en cendres est calculé sur la base de la différence de poids de l'échantillon avant et après la fin du processus de minéralisation par incinération.

Deux techniques principales de minéralisation par incinération

Incinération à sec : La méthode à haute température

L'incinération à sec est une technique courante qui consiste à chauffer un échantillon dans un four à moufle à haute température, généralement autour de 600°C.

À cette température, toute l'eau est d'abord éliminée par évaporation. La matière organique restante est ensuite complètement brûlée, ne laissant que la cendre minérale stable.

Incinération par voie humide : L'alternative plus rapide

L'incinération par voie humide est une autre méthode largement utilisée, notamment pour les échantillons alimentaires, qui fonctionne à une température plus basse d'environ 350°C.

Cette technique est nettement plus rapide que l'incinération à sec, avec des temps de traitement allant de seulement 10 minutes à quelques heures. Elle est utilisée pour préparer des échantillons pour l'analyse de minéraux spécifiques.

Comprendre les compromis

Le problème des minéraux volatils

L'inconvénient principal de l'incinération à sec est sa haute température. Si l'échantillon contient des minéraux volatils, ils peuvent être perdus pendant le processus, ce qui conduit à une mesure inexacte et artificiellement basse de la teneur totale en cendres.

Vitesse vs. Température

L'incinération par voie humide offre un avantage évident en termes de rapidité. Sa température de fonctionnement plus basse en fait un processus plus rapide du début à la fin.

Choisir en fonction de la composition de l'échantillon

Le facteur le plus critique dans le choix d'une méthode est la nature de l'échantillon lui-même. La présence de matériaux volatils rend la chaleur élevée d'un four à moufle un inconvénient important pour une analyse précise.

Faire le bon choix pour votre analyse

Choisir la bonne méthode de minéralisation par incinération est essentiel pour obtenir des données précises et fiables sur la teneur en minéraux de votre échantillon.

- Si votre objectif principal est d'analyser des échantillons stables et non volatils : L'incinération à sec est une méthode simple et efficace pour déterminer la teneur totale en minéraux.

- Si votre objectif principal est la rapidité ou l'analyse d'échantillons contenant des minéraux potentiellement volatils : L'incinération par voie humide est le choix supérieur en raison de son temps de traitement plus rapide et de sa température plus basse et moins destructive.

En fin de compte, comprendre la composition de votre échantillon est la clé pour sélectionner la méthode de minéralisation par incinération correcte pour une analyse minérale précise.

Tableau récapitulatif :

| Méthode | Température | Avantage clé | Idéal pour |

|---|---|---|---|

| Incinération à sec | ~600°C | Simplicité, teneur totale en minéraux | Échantillons stables, non volatils |

| Incinération par voie humide | ~350°C | Rapidité, préserve les minéraux volatils | Échantillons avec minéraux volatils |

Besoin d'une analyse minérale précise dans votre laboratoire ? Choisir la bonne méthode de minéralisation par incinération est essentiel pour des résultats précis. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle fiables pour l'incinération à sec et les consommables pour l'incinération par voie humide. Nos experts peuvent vous aider à sélectionner la solution parfaite pour les besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour optimiser votre processus de préparation d'échantillons !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il utilisé dans l'analyse compositionnelle des échantillons de biomasse ? Perspectives d'experts

- Comment un four à résistance de type boîte est-il appliqué dans l'étude de l'oxydation du Ti2AlN/TiN ? Simulation de la durabilité à haute température

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté

- Pourquoi un four à moufle haute température est-il essentiel pour la biomasse de Salix ? Mesurer les solides volatils pour l'efficacité du biogaz

- Quelles sont les fonctions principales d'une étuve de laboratoire dans la synthèse de catalyseurs de biodiesel ? Assurer l'intégrité structurelle du catalyseur

- Quel est le rôle d'un four à moufle haute température dans la préparation du bg-C3N4 ? Obtenir la précision dans la synthèse du carbone

- Pourquoi utiliser un four à température constante pour les tests de batteries à ions fluorure ? Assurer l'intégrité précise des données EIS et CV

- Quelle est la méthode standard pour la teneur en cendres ? Trouvez la bonne technique de calcination pour votre laboratoire