Les principaux avantages d'un four à induction sont sa précision exceptionnelle, son rendement énergétique élevé et son mode de fonctionnement propre et sûr. Parce qu'il génère de la chaleur directement dans la charge métallique à l'aide de l'électromagnétisme plutôt qu'une flamme ou un arc externe, il offre un contrôle inégalé sur l'ensemble du processus de fusion, ce qui se traduit par des produits de meilleure qualité et un environnement de travail plus sûr.

Contrairement aux fours traditionnels qui chauffent de l'extérieur vers l'intérieur, un four à induction utilise l'électromagnétisme pour générer de la chaleur à l'intérieur du matériau lui-même. Cette différence fondamentale est la source de ses avantages fondamentaux en matière de contrôle, de vitesse et de pureté pour les applications métallurgiques.

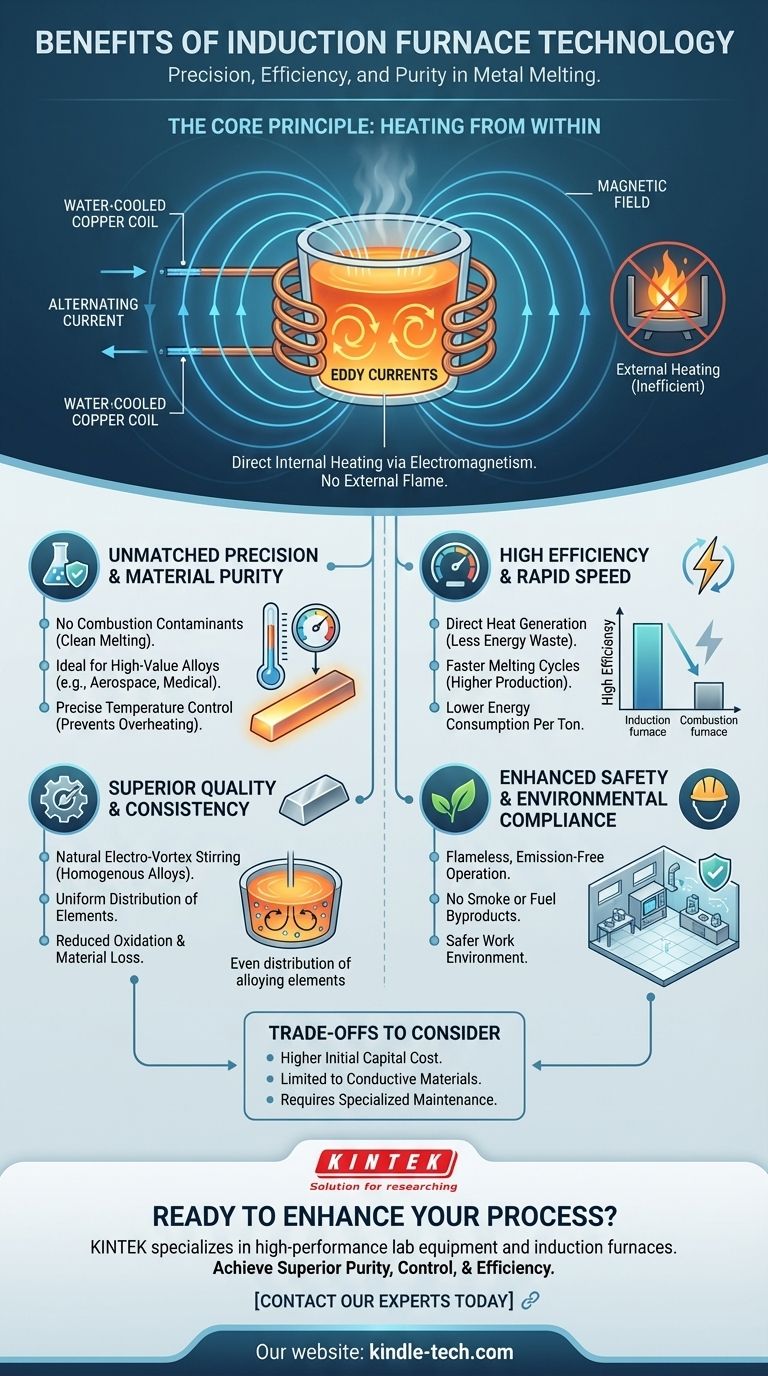

Le principe fondamental : chauffer de l'intérieur

Les avantages uniques de la technologie à induction découlent directement de sa méthode de chauffage. Il ne s'agit pas d'une amélioration incrémentielle par rapport aux méthodes plus anciennes ; c'est une approche fondamentalement différente.

Comment fonctionne l'induction électromagnétique

Un four à induction utilise une bobine de cuivre puissante refroidie à l'eau. Un courant alternatif à haute fréquence est envoyé à travers cette bobine, créant un champ magnétique dynamique et puissant.

Lorsqu'un matériau conducteur, tel que de la ferraille ou des lingots de métal, est placé à l'intérieur de ce champ, le champ magnétique induit de forts courants électriques (appelés courants de Foucault) dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, rapide et précise.

L'impact sur la vitesse et l'efficacité

Étant donné que la chaleur est générée à l'intérieur de la charge, le processus de fusion est remarquablement rapide et économe en énergie. Très peu d'énergie est gaspillée à chauffer la chambre du four ou l'air ambiant, comme c'est le cas avec les systèmes basés sur la combustion.

Cette méthode de chauffage direct conduit à une efficacité de production nettement supérieure et à une consommation d'énergie globale plus faible par tonne de métal fondue.

Précision et qualité des matériaux inégalées

Pour les applications impliquant des alliages précieux ou des spécifications métallurgiques strictes, le contrôle est primordial. Les fours à induction offrent un niveau de contrôle que les fours à combustion ne peuvent égaler.

Prévenir la contamination

Le processus est entièrement exempt de combustion. Il n'y a ni flammes, ni fumée, ni sous-produits de carburant pour introduire des impuretés comme le carbone ou le soufre dans la masse en fusion.

Ceci en fait le choix idéal pour les applications où la pureté du métal est une préoccupation critique, comme dans l'aérospatiale, le médical ou la fabrication d'alliages spéciaux.

Minimiser l'oxydation et la perte d'éléments

Le contrôle précis et rapide de la température empêche la surchauffe. Cela minimise la perte d'éléments d'alliage précieux et facilement oxydables.

Sans flamme directe frappant le métal, l'oxydation et la décarburation sont considérablement réduites, ce qui permet d'économiser des matériaux et d'assurer que le produit final répond à ses spécifications chimiques.

Assurer l'homogénéité de l'alliage

Le champ électromagnétique qui chauffe le métal crée également une action d'agitation naturelle dans le bain en fusion. Cet effet électro-vortex garantit que tous les éléments d'alliage sont distribués uniformément, ce qui donne un produit final parfaitement uniforme et homogène.

Comprendre les compromis

Bien que la technologie à induction offre des avantages significatifs, il est essentiel de comprendre son contexte opérationnel spécifique et ses limites.

Coût d'investissement initial plus élevé

L'électronique de puissance avancée, les bobines de précision et les systèmes de refroidissement requis pour un four à induction entraînent généralement un investissement initial plus élevé par rapport aux fours plus simples alimentés au combustible.

Contraintes matérielles

Le chauffage par induction n'est efficace que sur les matériaux électriquement conducteurs. C'est la technologie idéale pour les métaux, mais elle n'est pas adaptée à la fusion de matériaux non conducteurs comme le verre ou certaines céramiques.

Complexité de la maintenance

Les alimentations à haute fréquence et les circuits de refroidissement par eau sont des systèmes sophistiqués. Ils nécessitent des connaissances spécialisées pour un entretien et des réparations appropriés, ce qui peut être une considération pour certaines installations.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos priorités opérationnelles et des matériaux que vous traitez.

- Si votre objectif principal est les alliages de haute pureté ou les métaux spéciaux : L'environnement de fusion sans contamination et à contrôle de précision d'un four à induction est non négociable.

- Si votre objectif principal est la production de volume élevé et l'efficacité : Les cycles de chauffage rapides, la faible consommation d'énergie et la réduction des pertes de matériaux offrent un retour sur investissement convaincant.

- Si votre objectif principal est la sécurité au travail et la conformité environnementale : Le fonctionnement sans flamme et sans émission fait du four à induction le choix supérieur pour une installation industrielle moderne.

En fin de compte, l'adoption de la technologie des fours à induction est une décision stratégique visant à privilégier la qualité des matériaux, l'efficacité opérationnelle et un environnement de travail plus sûr et plus propre.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Pureté du matériau | Aucun contaminant de combustion ; idéal pour les alliages de grande valeur. |

| Contrôle du processus | Régulation précise de la température et action d'agitation naturelle. |

| Efficacité énergétique | Le chauffage interne direct minimise le gaspillage d'énergie. |

| Sécurité opérationnelle | Le fonctionnement sans flamme et sans émission améliore la sécurité au travail. |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour des résultats supérieurs. Nos solutions offrent la pureté, le contrôle et l'efficacité que votre laboratoire exige, vous garantissant d'obtenir les meilleurs résultats pour vos alliages et métaux spécialisés.

Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour votre application et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four à induction sous vide dans la fusion de l'acier super duplex ? Atteindre l'excellence des alliages de haute pureté

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Comment fonctionne un four à chauffage par induction ? Découvrez la puissance du chauffage interne sans contact

- Quel est le but principal de l'utilisation d'un four de fusion à haute température pour le Chromel-TaC ? Atteindre une homogénéité supérieure

- Quels sont les inconvénients du chauffage par induction ? Coût élevé et limites géométriques expliqués

- Quelle est la température de fusion d'un four à induction ? Chauffage de précision jusqu'à 2000°C pour une fusion des métaux supérieure

- Le chauffage par induction est-il plus efficace que le chauffage par résistance ? Réalisez jusqu'à 50 % d'économies d'énergie supplémentaires.

- Comment un four à induction fait-il fondre le métal ? Libérez la puissance d'une fusion de métaux propre et efficace