Pour les températures les plus élevées, les meilleurs matériaux de creuset sont les métaux réfractaires comme le tungstène ou le graphite pur. Ces matériaux peuvent supporter des températures dépassant 3000°C, mais ils présentent une limitation critique : ils doivent être utilisés sous vide ou dans une atmosphère inerte pour éviter une oxydation rapide et une défaillance. Pour les travaux à haute température dans une atmosphère standard, les céramiques très stables comme la zircone sont le choix supérieur.

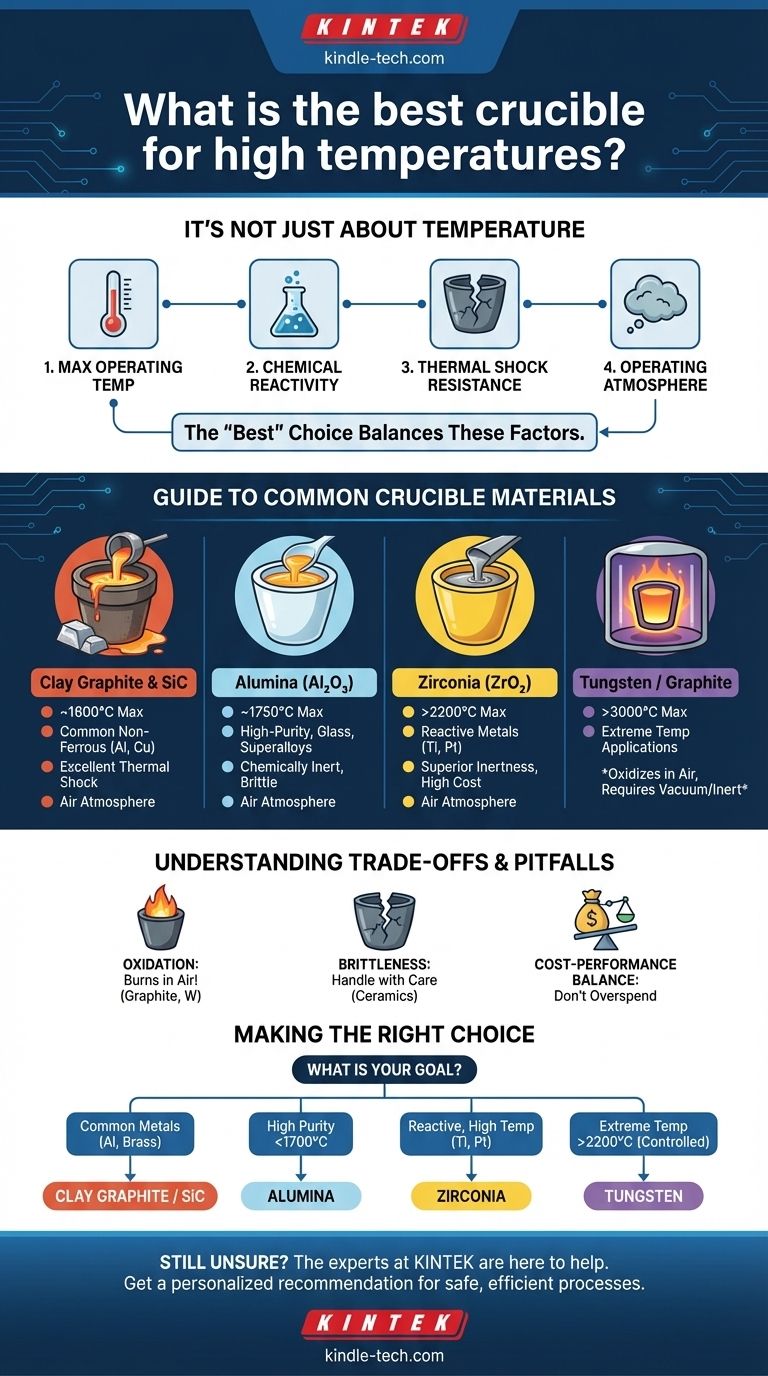

Le concept d'un seul "meilleur" creuset est une idée fausse. Le choix idéal n'est pas déterminé par la seule température, mais par un équilibre de quatre facteurs clés : la température maximale, la réactivité chimique avec votre matériau, la résistance aux chocs thermiques et l'atmosphère de fonctionnement.

Pourquoi le "Meilleur" Dépend de Votre Application

Choisir un creuset est une décision technique qui impacte directement le succès de votre processus. Négliger l'un des facteurs suivants peut entraîner des expériences ratées, des bains fondus contaminés ou des défaillances dangereuses de l'équipement.

Température Maximale de Fonctionnement

C'est la première et la plus évidente des spécifications. Chaque matériau a une température de service maximale, au-delà de laquelle il ramollira, fondra ou se dégradera.

Sélectionnez toujours un creuset avec une température nominale significativement plus élevée que votre température de fonctionnement prévue afin d'assurer une marge de sécurité.

Réactivité Chimique

Un creuset doit être un récipient neutre. Il ne peut pas réagir avec le matériau chauffé ni le contaminer.

Par exemple, un creuset en graphite est excellent pour la fusion de l'aluminium, mais il contaminera l'acier fondu en introduisant du carbone dans l'alliage, modifiant fondamentalement ses propriétés. Un creuset en céramique comme l'alumine serait alors nécessaire.

Résistance aux Chocs Thermiques

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement. Une faible résistance peut provoquer la fissuration ou l'éclatement d'un creuset.

Des matériaux comme l'argile graphite et le carbure de silicium sont connus pour leur excellente résistance aux chocs thermiques, ce qui les rend idéaux pour les processus avec des cycles de chauffage et de refroidissement rapides. Les céramiques de haute pureté sont souvent plus sujettes aux fissures.

Atmosphère de Fonctionnement

L'environnement à l'intérieur du four est un facteur critique, souvent négligé. La présence d'oxygène modifie considérablement les performances des matériaux à haute température.

Le graphite, le tungstène et le molybdène brûleront littéralement dans une atmosphère riche en oxygène à haute température. Ils ne conviennent que pour les fours sous vide ou à gaz inerte (par exemple, l'argon).

Un Guide des Matériaux de Creuset Courants

Chaque matériau de creuset offre un profil unique de forces et de faiblesses. Comprendre ces profils est la clé pour faire un choix éclairé.

Argile Graphite & Carbure de Silicium (SiC)

Ce sont les bêtes de somme pour la fusion de la plupart des métaux non ferreux courants comme l'aluminium, le laiton et le cuivre. Ils offrent un excellent équilibre entre coût, durabilité et une résistance exceptionnelle aux chocs thermiques. Leur température maximale est généralement d'environ 1600°C.

Alumine (Al₂O₃)

L'alumine est une céramique de haute pureté, chimiquement inerte, capable de supporter des températures allant jusqu'à environ 1750°C. C'est un excellent choix pour la fusion du verre, des métaux de haute pureté et des superalliages où la contamination est une préoccupation majeure. Sa principale faiblesse est une fragilité relative et une moindre résistance aux chocs thermiques.

Zircone (ZrO₂)

La zircone est un cran au-dessus de l'alumine en termes de performances, avec une température d'utilisation maximale dépassant souvent 2200°C. Elle est exceptionnellement stable et non réactive, ce qui en fait l'un des meilleurs choix pour la fusion de matériaux hautement réactifs comme le titane ou les métaux du groupe du platine. Cette performance s'accompagne d'un coût significativement plus élevé.

Tungstène & Molybdène

Ce sont des métaux réfractaires, pas des céramiques. Le tungstène a l'un des points de fusion les plus élevés de tous les éléments (3422°C) et est utilisé pour les applications à températures les plus extrêmes. Les deux matériaux sont solides et durables, mais s'oxyderont de manière catastrophique à l'air, nécessitant un vide ou une atmosphère inerte.

Comprendre les Compromis et les Pièges

Chaque choix de matériau implique un compromis. Être conscient de ces limitations permet d'éviter des erreurs coûteuses.

Le Problème de l'Oxydation

C'est le piège le plus critique pour les travaux à ultra-haute température. Des matériaux comme le graphite et le tungstène semblent idéaux sur le papier en raison de leurs points de fusion, mais ils sont totalement inadaptés à une utilisation dans un four à air libre. Vérifiez toujours la compatibilité atmosphérique.

Fragilité vs. Durabilité

Les creusets en céramique comme l'alumine et la zircone sont très durs mais aussi fragiles, un peu comme une assiette. Ils peuvent facilement être fracturés par un impact mécanique ou un choc thermique sévère. En revanche, un creuset en carbure de silicium ou en argile graphite est beaucoup plus résilient aux manipulations brutales.

L'Équilibre Coût-Performance

Le matériau le plus performant n'est pas toujours le bon choix. Un creuset en zircone peut coûter plusieurs fois plus cher qu'un creuset en alumine. Pour les processus qui ne nécessitent pas sa résistance extrême à la température ou son profil de réactivité, c'est une dépense inutile.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le bon creuset, faites correspondre les propriétés du matériau directement à votre objectif principal.

- Si votre objectif principal est la fusion de métaux non ferreux courants (aluminium, laiton) : Choisissez un creuset en argile graphite ou en carbure de silicium pour le meilleur équilibre entre coût et durabilité.

- Si votre objectif principal est la fusion de haute pureté ou de métaux réactifs en dessous de 1700°C : Choisissez un creuset en alumine pour son excellente inertie chimique.

- Si votre objectif principal est la fusion de platine, de titane ou d'autres alliages réactifs à très haute température : Un creuset en zircone est le choix supérieur et nécessaire.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 2200°C) dans une atmosphère contrôlée : Vous devez utiliser un creuset en métal réfractaire comme le tungstène.

En fin de compte, choisir le bon creuset consiste à comprendre votre processus spécifique et à sélectionner l'outil conçu pour répondre à ces exigences.

Tableau Récapitulatif :

| Matériau | Temp. Max (°C) | Points Forts Clés | Idéal Pour | Atmosphère |

|---|---|---|---|---|

| Tungstène/Graphite | >3000°C | Résistance aux températures extrêmes | Applications à ultra-haute temp. | Vide/Inerte Uniquement |

| Zircone (ZrO₂) | >2200°C | Excellente inertie chimique | Métaux réactifs (Ti, Pt) | Air |

| Alumine (Al₂O₃) | ~1750°C | Haute pureté, chimiquement inerte | Verre, superalliages | Air |

| Argile Graphite/SiC | ~1600°C | Excellente résistance aux chocs thermiques | Métaux non ferreux courants | Air |

Vous n'êtes toujours pas sûr du creuset adapté à votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des creusets des principaux fabricants pour répondre à vos exigences exactes en matière de température, de matériau et d'atmosphère. Contactez notre équipe technique dès aujourd'hui pour une recommandation personnalisée afin de garantir que vos processus à haute température sont sûrs, efficaces et sans contamination.

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Comment la méthode du creuset simule-t-elle les conditions industrielles pour l'analyse de la corrosion des céramiques de Forsterite-Spinelle ?

- Quelles précautions doivent être prises lors du chauffage et du refroidissement du creuset ? Prévenir le choc thermique et assurer la sécurité

- Qu'est-ce qu'un creuset industriel ? Un guide des récipients de fusion à haute température

- Quelles sont les exigences de performance des creusets en céramique pour le titanate de strontium ? Assurer des résultats de frittage de haute pureté

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ? Maximiser les performances de la cathode LLZTO et la pureté des matériaux

- Quelle est la classification d'un four à creuset ? Un guide des types à combustible, électriques et à induction

- Un creuset peut-il résister à des températures élevées ? Choisir le bon matériau pour la chaleur extrême

- Quel rôle les creusets en alumine de haute pureté jouent-ils dans la désoxygénation par électrolyse de sels fondus ? Assurer une pureté maximale à 1173 K