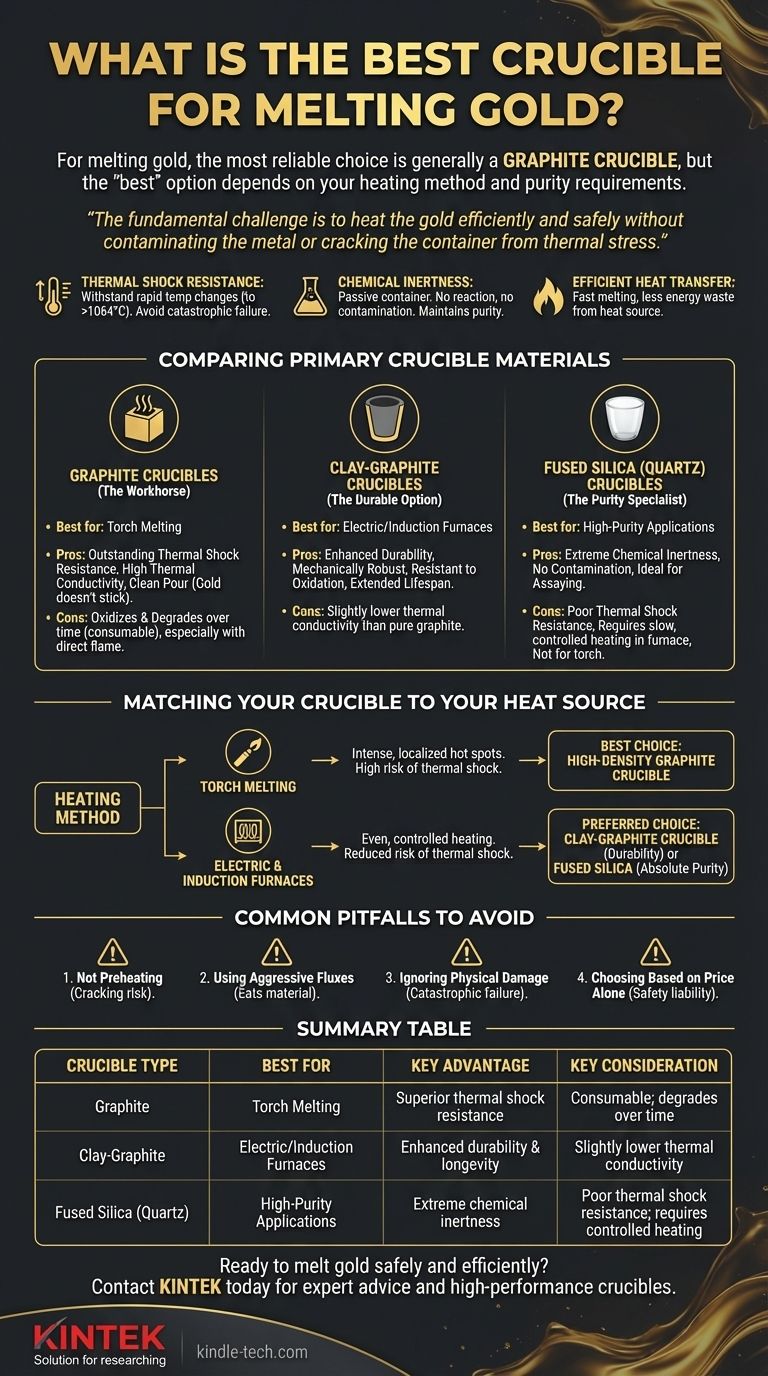

Pour faire fondre l'or, le choix le plus fiable et le plus largement utilisé est un creuset en graphite. Sa conductivité thermique supérieure et son excellente résistance aux chocs thermiques en font la norme pour les amateurs comme pour les professionnels. Bien que le graphite soit la meilleure option polyvalente, les composites argile-graphite offrent une durabilité accrue pour une utilisation en four, et la silice fondue est préférée pour les applications exigeant la plus haute pureté.

Le "meilleur" creuset n'est pas un produit unique, mais dépend de votre méthode de chauffage et de vos exigences de pureté. Le défi fondamental est de chauffer l'or efficacement et en toute sécurité sans contaminer le métal ou fissurer le récipient sous l'effet du stress thermique.

Pourquoi le choix du creuset est-il essentiel ?

Choisir le bon creuset est une question de sécurité, d'efficacité et de qualité du produit final. Le matériau doit résister à des conditions extrêmes sans défaillance ni compromission de l'or.

Résistance aux chocs thermiques

Un creuset subit un stress immense lorsqu'il est chauffé de la température ambiante à plus de 1064°C (1948°F), le point de fusion de l'or. Le choc thermique est la fissuration qui se produit suite à des changements de température rapides et inégaux. Un matériau ayant une faible résistance peut échouer de manière catastrophique.

Assurer l'inertie chimique

Le creuset doit être un récipient passif. Il ne peut pas réagir avec l'or fondu, s'y dissoudre ou le contaminer de toute autre manière. C'est essentiel pour maintenir la pureté et la valeur du métal.

Conduire la chaleur efficacement

Le matériau doit transférer la chaleur de votre source – qu'il s'agisse d'un chalumeau ou d'une bobine de four – au métal à l'intérieur. Un transfert de chaleur efficace signifie des temps de fusion plus rapides et moins de carburant ou d'énergie gaspillés.

Comparaison des principaux matériaux de creuset

Chaque matériau de creuset offre un équilibre unique de propriétés. Comprendre leurs forces et leurs faiblesses est essentiel pour prendre une décision éclairée.

Creusets en graphite (Le cheval de bataille)

Ils sont fabriqués à partir de graphite de haute pureté et de haute densité. Ils sont le choix privilégié pour la plupart des applications de fusion d'or.

Leur principal avantage est une excellente résistance aux chocs thermiques et une conductivité thermique élevée. L'or ne "mouille" pas et n'adhère pas au graphite, ce qui permet un versement propre.

Le principal inconvénient est que le graphite s'oxyde et se dégrade avec le temps, surtout lorsqu'il est exposé à une flamme de chalumeau directe. C'est un article consommable qui devra éventuellement être remplacé.

Creusets en argile-graphite (L'option durable)

Il s'agit d'un matériau composite qui mélange du graphite avec des argiles céramiques comme le carbure de silicium. Cette combinaison améliore la résistance physique et la longévité du creuset.

Ils sont plus mécaniquement robustes et résistants à l'oxydation que le graphite pur, ce qui en fait un favori pour une utilisation dans les fours électriques et à induction où ils subissent des cycles fréquents et répétés.

Leur conductivité thermique est légèrement inférieure à celle du graphite pur, mais leur durée de vie prolongée en fait souvent un compromis intéressant.

Creusets en silice fondue (Quartz) (Le spécialiste de la pureté)

La silice fondue est un type de verre de haute pureté capable de résister à des températures extrêmes. Sa surface est exceptionnellement lisse et non poreuse.

Son principal avantage est son inertie chimique extrême, qui empêche toute contamination de la coulée. Cela en fait le choix idéal pour l'essai, les travaux scientifiques ou la fusion d'alliages spécifiques de haute pureté.

Cependant, la silice fondue a une faible résistance aux chocs thermiques par rapport au graphite. Elle doit être chauffée et refroidie lentement et uniformément, ce qui la rend impropre au chauffage direct au chalumeau et mieux utilisée à l'intérieur d'un four électrique contrôlé.

Associer votre creuset à votre source de chaleur

La manière dont vous appliquez la chaleur est le facteur le plus important dans le choix de votre creuset.

Pour la fusion au chalumeau

Le chauffage direct au chalumeau crée des points chauds intenses et localisés, maximisant le risque de choc thermique.

Un creuset en graphite de haute densité est le meilleur choix ici. Sa capacité à résister à des changements de température rapides et inégaux est primordiale pour la sécurité et la fiabilité lors de l'utilisation d'un chalumeau.

Pour les fours électriques et à induction

Les fours offrent un environnement de chauffage beaucoup plus uniforme et contrôlé, réduisant le risque de choc thermique.

Un creuset en argile-graphite est souvent le choix préféré. Sa durabilité et sa résistance à l'oxydation résistent bien aux cycles répétés du travail en four. La silice fondue est également une excellente option dans un four si votre priorité est la pureté absolue.

Pièges courants à éviter

Les erreurs de manipulation des creusets sont courantes et peuvent entraîner des défaillances d'équipement, la perte de métal et des risques de sécurité importants.

Erreur 1 : Ne pas préchauffer le creuset

Ne jamais placer de métal froid dans un creuset et le soumettre immédiatement à une chaleur élevée. C'est une cause principale de fissuration. Toujours préchauffer doucement le creuset jusqu'à ce qu'il rougisse avant d'ajouter votre or.

Erreur 2 : Utiliser des fondants agressifs

Le borax est le fondant standard pour la fusion de l'or et aide à culotter un creuset en graphite. Cependant, des fondants trop agressifs ou inappropriés peuvent ronger lentement le matériau du creuset, raccourcissant sa durée de vie.

Erreur 3 : Ignorer les dommages physiques

Inspectez votre creuset avant chaque utilisation. Même une petite fissure ou un éclat peut devenir un point de défaillance catastrophique une fois qu'il est rempli de métal lourd et fondu. Jetez immédiatement tout creuset endommagé.

Erreur 4 : Choisir uniquement en fonction du prix

Un creuset bon marché et de mauvaise qualité est un risque. Le risque qu'il échoue, qu'il renverse de l'or fondu et qu'il crée une situation dangereuse l'emporte de loin sur toute économie initiale. Investissez dans une marque réputée pour votre sécurité et votre tranquillité d'esprit.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine le creuset idéal.

- Si vous êtes un amateur utilisant un chalumeau : Choisissez un creuset en graphite de haute densité pour sa résistance supérieure à la chaleur intense et directe d'une flamme.

- Si vous dirigez une petite opération avec un four électrique ou à induction : Un creuset en argile-graphite offre le meilleur équilibre entre durabilité et performance pour une utilisation répétée.

- Si votre objectif principal est l'essai ou le travail avec des alliages de haute pureté : Un creuset en silice fondue (quartz) est le choix nécessaire pour éviter toute contamination potentielle.

Le choix du bon creuset transforme la fusion de l'or d'une tâche risquée en un processus contrôlé et fiable.

Tableau récapitulatif :

| Type de creuset | Idéal pour | Avantage clé | Considération clé |

|---|---|---|---|

| Graphite | Fusion au chalumeau | Résistance supérieure aux chocs thermiques | Consommable ; se dégrade avec le temps |

| Argile-Graphite | Fours électriques/à induction | Durabilité et longévité améliorées | Conductivité thermique légèrement inférieure |

| Silice fondue (Quartz) | Applications de haute pureté | Inertie chimique extrême | Faible résistance aux chocs thermiques ; nécessite un chauffage contrôlé |

Prêt à faire fondre l'or en toute sécurité et efficacement ? Le bon creuset est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris une gamme complète de creusets conçus pour la fusion précise des métaux. Que vous soyez un amateur ou que vous dirigiez un laboratoire professionnel, nos experts peuvent vous aider à sélectionner le creuset parfait pour votre source de chaleur et vos exigences de pureté spécifiques. Contactez KINTEK dès aujourd'hui pour vous assurer que votre processus de fusion d'or est sûr, efficace et sans contamination !

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset d'évaporation pour matière organique

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

Les gens demandent aussi

- Comment se fait la pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Quelle est la différence entre la VaR et l'ESR ? Un guide pour comprendre le risque de queue dans la modélisation financière