À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication sophistiqué utilisé pour créer des nanomatériaux solides de haute pureté et de haute performance, de bas en haut. Il implique l'introduction de gaz précurseurs réactifs dans une chambre où ils subissent une réaction chimique sur une surface chauffée, ou substrat, pour former un film solide ultra-mince. Cette technique est fondamentale pour la production de matériaux tels que le graphène, les catalyseurs et les revêtements avancés.

Le concept central du CVD n'est pas simplement de revêtir une surface, mais plutôt de faire croître une nouvelle couche de matériau directement dessus. Il transforme des blocs de construction gazeux en un film solide et hautement ordonné grâce à des réactions chimiques contrôlées dans un environnement à haute température.

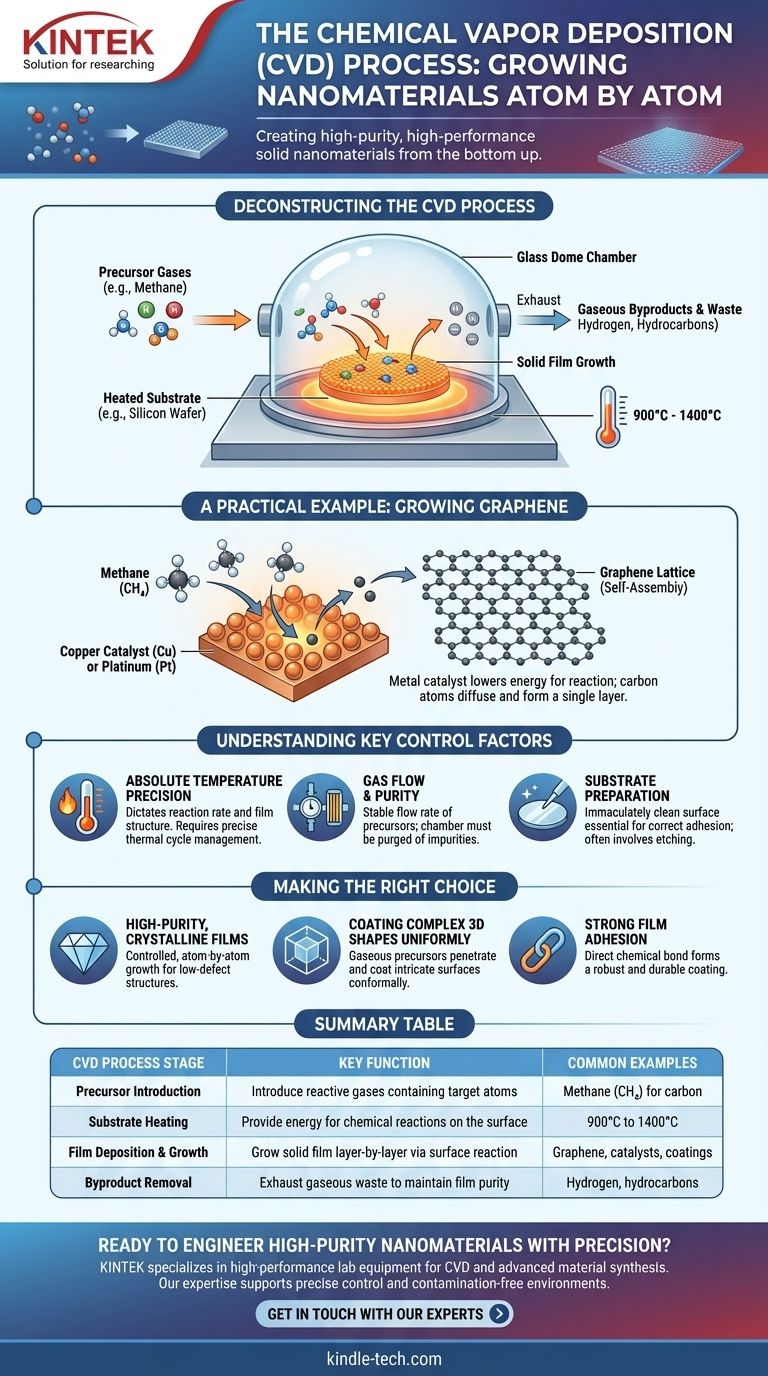

Déconstruire le processus CVD : du gaz au film solide

Pour vraiment comprendre le CVD, nous devons examiner ses composantes principales et la séquence d'événements qui permet la construction au niveau atomique. L'ensemble du processus est un équilibre savamment orchestré entre la chimie, la température et la pression.

La chambre de réaction et le substrat

Le processus commence à l'intérieur d'une chambre de réaction scellée, qui offre un environnement hautement contrôlé. À l'intérieur, un ou plusieurs substrats — les matériaux à revêtir, tels qu'une plaquette de silicium ou une feuille de cuivre — sont placés. Le substrat sert de fondation à la croissance du nouveau matériau.

Les gaz précurseurs

Un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre. Ces gaz contiennent les atomes spécifiques requis pour le film final. Par exemple, pour cultiver du graphène (une forme de carbone), un gaz porteur de carbone comme le méthane est utilisé.

Le rôle de la chaleur extrême

Le substrat est généralement chauffé à des températures extrêmement élevées, souvent entre 900 °C et 1400 °C. Cette chaleur intense n'est pas seulement destinée à chauffer ; elle fournit l'énergie nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, les rendant hautement réactifs.

Dépôt et croissance du film

Lorsque les molécules de gaz réactives entrent en contact avec le substrat chaud, une réaction chimique se produit exclusivement à sa surface. Le produit solide de cette réaction se dépose sur le substrat, formant un film mince. Ce film se développe couche par couche, résultant en une structure cristalline ou amorphe selon les paramètres du processus.

Élimination des sous-produits

La réaction chimique produit également des sous-produits gazeux, qui sont effectivement des déchets. Ceux-ci sont continuellement retirés de la chambre par un système d'échappement, assurant la pureté du film en croissance.

Un exemple pratique : la croissance du graphène

La synthèse du graphène est une illustration parfaite du processus CVD en action. Elle souligne comment le substrat peut jouer un rôle plus actif que celui de simple surface passive.

Le substrat catalyseur métallique

Pour la croissance du graphène, un substrat métallique comme le cuivre (Cu) ou le platine (Pt) est utilisé. Ce métal n'est pas seulement la fondation, mais agit également comme un catalyseur. Il abaisse considérablement l'énergie requise pour décomposer le gaz précurseur porteur de carbone.

La source de carbone

Un gaz comme le méthane (CH₄) est introduit dans la chambre. À haute température, le catalyseur en cuivre aide à décomposer le méthane, libérant les atomes de carbone.

Auto-assemblage en graphène

Ces atomes de carbone nouvellement libérés diffusent et s'organisent sur la surface du cuivre, formant le réseau hexagonal caractéristique d'une seule couche de graphène. Une fois le processus terminé, cette feuille de graphène à l'échelle atomique peut être soigneusement séparée du métal et transférée sur un substrat différent, plus pratique, comme le silicium.

Comprendre les facteurs de contrôle clés

La qualité du nanomatériau produit par CVD dépend entièrement d'un contrôle précis de plusieurs variables clés. Toute déviation peut compromettre l'intégrité du produit final.

Précision absolue de la température

Le contrôle de la température est le facteur le plus critique. Il dicte la vitesse de la réaction chimique et la structure finale du film. L'ensemble du cycle thermique — chauffage, dépôt et refroidissement — doit être géré avec précision pour éviter les défauts.

Débit et pureté des gaz

Le débit des gaz précurseurs et des gaz porteurs dans la chambre doit être stable. De plus, la chambre doit être purgée de tout oxygène ou humidité résiduel, car ces impuretés peuvent provoquer des réactions secondaires indésirables et contaminer le film.

Préparation du substrat

La surface du substrat doit être impeccablement propre et correctement préparée avant le dépôt. Cela implique souvent un processus appelé gravure pour éliminer toute couche de passivation ou contaminants qui empêcheraient le film d'adhérer correctement.

Faire le bon choix pour votre objectif

Le CVD est une technique exceptionnellement puissante et polyvalente, mais son adéquation dépend entièrement de votre matériau spécifique et des exigences de l'application.

- Si votre objectif principal est des films cristallins de haute pureté : Le CVD est idéal car le processus de croissance lent et contrôlé, atome par atome, permet la formation de structures hautement ordonnées et à faible défaut.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature gazeuse des précurseurs leur permet de pénétrer et de revêtir des surfaces complexes de manière conforme, ce que les méthodes à ligne de visée ne peuvent pas réaliser.

- Si votre objectif principal est une forte adhérence du film au substrat : Le processus forme une liaison chimique directe entre le film et le substrat, ce qui donne un revêtement beaucoup plus robuste et durable que les méthodes purement physiques.

En fin de compte, maîtriser le processus CVD revient à maîtriser le contrôle d'une réaction chimique à la surface d'un matériau pour concevoir de nouveaux matériaux avec une précision inégalée.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Exemples courants |

|---|---|---|

| Introduction du précurseur | Introduction de gaz réactifs contenant les atomes cibles | Méthane (CH₄) pour le carbone |

| Chauffage du substrat | Fournir l'énergie nécessaire aux réactions chimiques à la surface | 900°C à 1400°C |

| Dépôt et croissance du film | Croissance du film solide couche par couche via réaction de surface | Graphène, catalyseurs, revêtements |

| Élimination des sous-produits | Évacuation des déchets gazeux pour maintenir la pureté du film | Hydrogène, hydrocarbures |

Prêt à concevoir des nanomatériaux de haute pureté avec précision ?

Le processus CVD est fondamental pour créer des matériaux avancés tels que le graphène, les catalyseurs et les revêtements durables. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire haute performance et des consommables dont vous avez besoin pour maîtriser le dépôt chimique en phase vapeur et d'autres techniques de synthèse de matériaux avancés.

Notre expertise soutient votre laboratoire pour obtenir un contrôle précis de la température, un débit de gaz stable et des environnements sans contamination — des facteurs critiques pour des résultats CVD réussis.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer votre recherche et votre production de nanomatériaux.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la température du silicium polycristallin LPCVD ? Maîtrisez la plage critique de 580°C à 650°C

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) des nanotubes de carbone (NTC) ? Un guide pour la synthèse contrôlée et évolutive des nanotubes

- Comment un four CVD assure-t-il l'uniformité des nanofilms de nickel ? Obtenez une croissance de matériaux de haute précision

- Quel est le rôle de l'équipement CVD dans les revêtements anti-corrosion en h-BN ? Ingénierie de la protection métallique au niveau atomique

- Qu'est-ce qu'une machine de revêtement sous vide ? Un guide pour le dépôt de couches minces haute performance

- Quelles sont les caractéristiques du dépôt physique en phase vapeur ? Un guide des revêtements en couches minces de précision

- Qu'est-ce que la pulvérisation cathodique ? Un guide pour le dépôt de couches minces de précision

- Qu'est-ce que la technique de pulvérisation magnétron ? Un guide pour le dépôt de couches minces de haute qualité