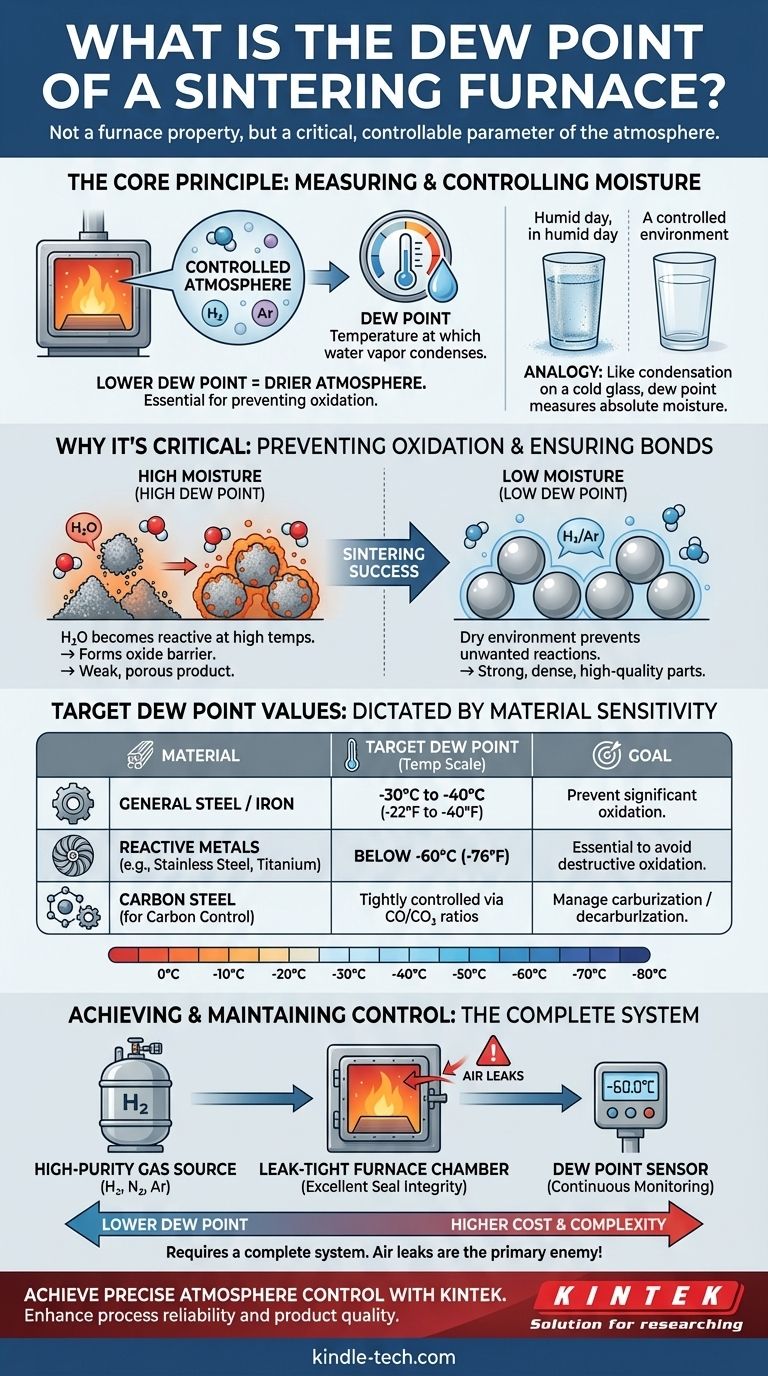

Dans le contexte du frittage, le point de rosée n'est pas une propriété fixe du four lui-même, mais plutôt un paramètre critique et contrôlable de l'atmosphère à l'intérieur de celui-ci. Il représente la température à laquelle la vapeur d'eau présente dans l'atmosphère du four se condenserait en eau liquide. Par conséquent, le point de rosée cible est fixé en fonction du matériau spécifique traité, des points de rosée plus bas indiquant une atmosphère plus sèche et mieux contrôlée, essentielle pour prévenir l'oxydation à haute température.

Le principe fondamental à comprendre est que le point de rosée est la principale métrique pour mesurer et contrôler l'humidité dans une atmosphère de four. Un point de rosée bas est crucial car il signifie un environnement sec qui empêche les réactions chimiques indésirables, telles que l'oxydation, qui peuvent compromettre l'intégrité structurelle des pièces frittées.

Pourquoi le point de rosée est critique dans le frittage

Le frittage n'est pas seulement un processus thermique ; c'est un processus thermochimique. L'atmosphère entourant les pièces est aussi importante que la température, et l'humidité est l'un des contaminants les plus dommageables.

Le rôle du contrôle de l'atmosphère

L'objectif d'une atmosphère contrôlée est de créer un environnement chimique spécifique. Cet environnement doit empêcher l'oxydation des poudres métalliques et, dans certains cas, réduire activement tout oxyde de surface déjà présent.

Des gaz tels que l'hydrogène sec (H₂), l'ammoniac dissocié (H₂-N₂) ou des gaz inertes comme l'argon (Ar) sont utilisés. La pureté de ces gaz est primordiale.

Comment l'humidité provoque l'oxydation

Aux températures extrêmes trouvées dans un four de frittage, la vapeur d'eau (H₂O) devient très réactive. Elle donne facilement son atome d'oxygène aux pièces métalliques que vous essayez de souder ensemble.

Cela forme des oxydes métalliques à la surface des particules de poudre. Ces couches d'oxyde agissent comme une barrière, empêchant les particules de se lier et de se densifier correctement, ce qui entraîne un produit final faible et poreux.

Définition du point de rosée dans le contexte d'un four

Pensez à un verre froid par une journée humide : de l'eau se condense à l'extérieur. La température de ce verre est égale ou inférieure au point de rosée de l'air ambiant.

Dans un four, le point de rosée est une mesure directe de la teneur absolue en humidité du gaz de procédé. Un point de rosée de -40°C signifie que le gaz est si sec qu'il faudrait le refroidir à -40°C avant que toute eau ne se condense. Un point de rosée plus bas signifie toujours moins de vapeur d'eau.

Valeurs cibles du point de rosée pour différents processus

Le point de rosée requis est entièrement dicté par la sensibilité du matériau à l'oxygène. Il n'y a pas de valeur « correcte » unique ; cela dépend des exigences métallurgiques.

Pour la métallurgie des poudres générale (ex. : Acier)

Pour les composants courants à base de fer et d'acier, une atmosphère relativement sèche est suffisante. La prévention d'une oxydation significative est l'objectif principal.

Un point de rosée cible typique pour le frittage de l'acier se situe dans la plage de -30°C à -40°C (-22°F à -40°F).

Pour les métaux réactifs et à haute affinité

Les matériaux tels que l'acier inoxydable, le titane, l'aluminium et certains alliages spéciaux ont une très forte affinité pour l'oxygène. Même des traces d'humidité peuvent provoquer une oxydation destructrice aux températures de frittage.

Pour ces matériaux, une atmosphère extrêmement sèche est non négociable. Les points de rosée cibles sont souvent inférieurs à -60°C (-76°F), ce qui nécessite des gaz de haute pureté et un four d'intégrité exceptionnelle, souvent un four sous vide qui est rempli de gaz purifié.

Pour le contrôle du potentiel de carbone

Dans les applications plus avancées, comme le frittage des aciers au carbone, le point de rosée est surveillé en parallèle avec les rapports CO/CO₂. Cet équilibre détermine le « potentiel de carbone » de l'atmosphère — s'il ajoutera du carbone (carburisation) ou retirera du carbone (décarburisation) des pièces en acier. Un contrôle précis du point de rosée est essentiel pour obtenir la dureté finale du matériau.

Comprendre les compromis et les défis

Atteindre et maintenir un point de rosée bas est un défi technique important qui a un impact direct sur la conception, le coût et le fonctionnement du four.

Atteindre et mesurer les points de rosée bas

Un point de rosée bas n'est pas atteint par le four seul. Cela nécessite un système complet, y compris une source de gaz de procédé de haute pureté, des conduites de distribution de gaz étanches et une chambre de four dotée d'une excellente intégrité d'étanchéité.

Des capteurs de point de rosée spécialisés (hygromètres) doivent être installés pour surveiller en continu l'atmosphère et garantir que le processus reste conforme aux spécifications.

Coût contre pureté

Plus le gaz est sec, plus il est coûteux à acheter ou à générer sur place. De même, les fours construits pour être « étanches » et capables de maintenir un vide poussé, comme indiqué dans leurs caractéristiques de conception, sont nettement plus chers. Le coût pour atteindre un point de rosée de -60°C est substantiellement plus élevé que celui pour -30°C.

Le danger des fuites d'air

L'ennemi principal d'un point de rosée bas est une fuite d'air. Une minuscule brèche dans un joint de porte, un raccord ou une soudure peut permettre à l'air ambiant chargé d'humidité d'être aspiré dans le four. Cela peut augmenter instantanément le point de rosée, ruinant potentiellement un lot entier de pièces coûteuses. C'est pourquoi la qualité de fabrication du four et l'entretien régulier sont si critiques.

Faire le bon choix pour votre objectif

Votre point de rosée cible est une fonction directe de votre matériau et de vos exigences de qualité.

- Si votre objectif principal est le frittage d'aciers ou de pièces en fer courants : Un four bien entretenu utilisant une atmosphère sèche standard avec un point de rosée autour de -40°C est généralement suffisant.

- Si votre objectif principal est le frittage de matériaux sensibles à l'oxygène comme l'acier inoxydable ou le titane : Vous devez investir dans un système de four à haute intégrité ou sous vide capable de maintenir un point de rosée inférieur à -60°C.

- Si votre objectif principal est d'assurer la cohérence du processus et le contrôle qualité : La surveillance continue et en temps réel du point de rosée du four est plus importante que toute valeur cible unique, car elle vous permet de détecter immédiatement des problèmes tels que des fuites.

En fin de compte, le contrôle du point de rosée est fondamental pour contrôler la chimie de votre processus de frittage et assurer un résultat réussi.

Tableau récapitulatif :

| Type de matériau | Point de rosée cible typique | Considération clé |

|---|---|---|

| Acier / Fer général | -30°C à -40°C (-22°F à -40°F) | Prévient l'oxydation significative |

| Métaux réactifs (Acier inoxydable, Titane) | Inférieur à -60°C (-76°F) | Essentiel pour éviter l'oxydation destructive |

| Acier au carbone (pour le contrôle du carbone) | Contrôlé étroitement en fonction des rapports CO/CO₂ | Gère la carburisation/décarburisation |

Obtenez un contrôle précis de l'atmosphère avec KINTEK

Le contrôle du point de rosée dans votre four de frittage n'est pas seulement un détail technique — c'est la différence entre un produit de haute qualité et structurellement sain et un lot de pièces défectueuses. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions robustes pour maintenir les atmosphères sèches et contrôlées essentielles au succès du frittage.

Notre expertise garantit que votre laboratoire peut :

- Prévenir l'oxydation : Maintenir des points de rosée ultra-bas pour protéger les matériaux sensibles à l'oxygène.

- Assurer la cohérence du processus : Mettre en œuvre une surveillance en temps réel pour la détection immédiate des fuites et le contrôle qualité.

- Optimiser pour vos matériaux : Des aciers courants aux alliages réactifs, obtenez l'atmosphère adéquate pour vos besoins spécifiques.

Ne laissez pas l'humidité compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions pour fours de frittage peuvent améliorer la fiabilité de votre processus et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage par plasma à étincelles Four SPS

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation de tubes en verre scellés sous vide pour le frittage de Thio-LISICON ? Optimiser la pureté de l'électrolyte solide

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022