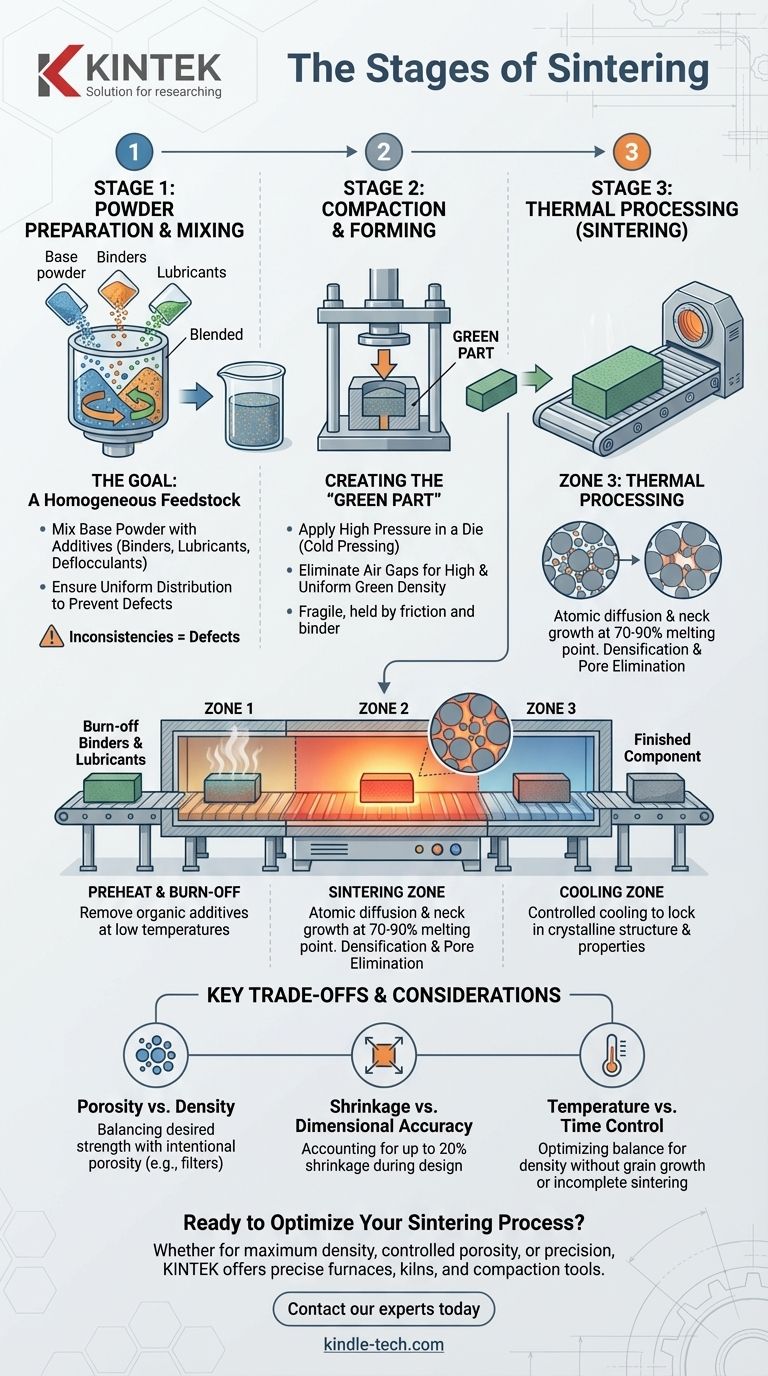

À la base, le processus de frittage se compose de trois étapes fondamentales : la préparation et le mélange d'une poudre de base, le compactage de cette poudre en une forme préliminaire, et l'application d'un cycle thermique précis pour fusionner les particules en un objet solide et dense. Cela transforme un ensemble lâche de grains en un composant fini doté de propriétés mécaniques spécifiques.

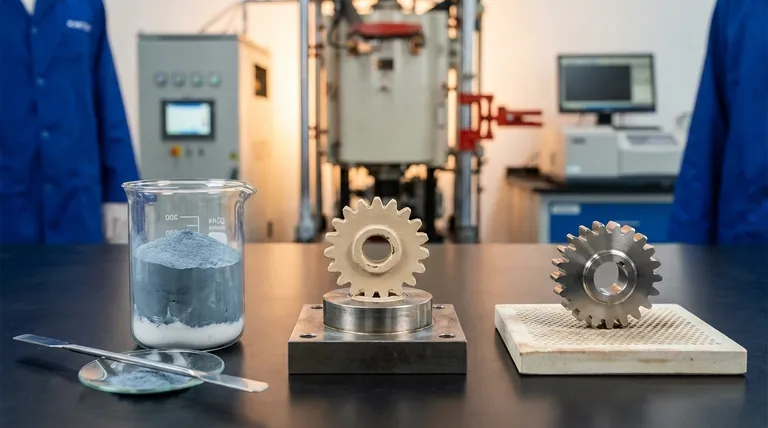

Le frittage n'est pas une fusion. C'est un processus sophistiqué qui transforme une forme de poudre fragile et compressée (une "pièce crue") en une masse solide et unifiée en utilisant la chaleur pour encourager les atomes à migrer et à se lier à travers les limites des particules, ce qui entraîne la densification et la solidification de la pièce.

Étape 1 : Préparation et mélange de la poudre

La qualité de la pièce frittée finale est déterminée avant même l'application de toute chaleur. La première étape est entièrement axée sur la création d'un matériau de départ parfaitement uniforme.

L'objectif : une matière première homogène

L'objectif principal est de créer un mélange homogène. Si différents matériaux sont utilisés, ils doivent être répartis uniformément pour garantir que la pièce finale ait des propriétés constantes partout.

Toute incohérence dans la poudre de départ, comme des grumeaux ou des additifs mal mélangés, se traduira directement par des défauts tels que des points faibles ou des déformations dans le produit final.

Additifs clés

Pour faciliter le processus, plusieurs autres matériaux sont souvent mélangés à la poudre céramique ou métallique primaire :

- Liants : Ce sont des "colles" organiques qui aident à maintenir les particules de poudre ensemble dans la forme compactée avant le chauffage final.

- Lubrifiants : Ces agents réduisent la friction entre les particules et avec les parois du moule pendant l'étape de compactage, permettant une densité plus uniforme.

- Défloculants : Dans les procédés humides où la poudre est mélangée en une suspension, ceux-ci empêchent les particules de s'agglomérer.

Étape 2 : Compactage et formage

Une fois la poudre préparée, elle doit être formée selon la forme souhaitée. Il s'agit d'un processus mécanique conçu pour rapprocher le plus possible les particules individuelles.

Création de la "pièce crue"

La poudre est chargée dans une matrice ou un moule et soumise à une pression élevée. Ce processus, souvent appelé pressage à froid, force les particules à se rapprocher, éliminant les grands espaces d'air (vides).

L'objet résultant est appelé une "pièce crue". À ce stade, il est suffisamment solide pour être manipulé mais est extrêmement fragile, maintenu ensemble uniquement par le frottement mécanique et l'action faible du liant.

L'importance de la densité

L'objectif principal du compactage est d'atteindre une "densité crue" élevée et uniforme. Plus la pièce crue est dense, moins le retrait sera important pendant le frittage et plus il sera facile d'obtenir un composant final solide et non poreux.

Étape 3 : Traitement thermique (frittage)

C'est l'étape de transformation critique où la pièce crue fragile est convertie en un objet durable et solide. Cela ne se produit pas d'un coup, mais est un processus contrôlé avec des zones thermiques distinctes, généralement dans un four ou un fourneau spécialisé.

Zone 1 : Préchauffage et élimination des liants

Lorsque la pièce est chauffée lentement, le premier objectif est d'éliminer les additifs organiques de l'étape de mélange. Les liants et les lubrifiants sont soigneusement brûlés à basse température.

Cela doit être fait progressivement pour permettre aux gaz de s'échapper sans créer de pression et fissurer la pièce.

Zone 2 : La zone de frittage

C'est le cœur du processus. La température est élevée à un point significativement inférieur au point de fusion du matériau – généralement environ 70-90 % de celui-ci.

À cette température élevée, les atomes aux limites des particules individuelles deviennent très agités et commencent à se diffuser vers les particules voisines. Cette migration atomique crée de petits "cols" de matériau solide là où les particules se touchent. Au fur et à mesure que le processus se poursuit, ces cols grandissent, rapprochant les particules, rétrécissant la pièce et éliminant systématiquement les pores entre elles.

Zone 3 : La zone de refroidissement

Après avoir maintenu la température de frittage pendant un temps défini, la pièce est déplacée dans une zone de refroidissement. Un refroidissement contrôlé est tout aussi important qu'un chauffage contrôlé.

Un refroidissement trop rapide peut provoquer un choc thermique, entraînant des fissures et des contraintes internes. Cette dernière étape fixe la structure cristalline finale du matériau et, par conséquent, ses propriétés mécaniques comme la dureté et la résistance.

Comprendre les compromis clés

Le frittage est un équilibre entre plusieurs facteurs. Comprendre ces compromis est crucial pour le contrôle du processus et l'obtention du résultat souhaité.

Porosité vs. Densité

Bien que l'objectif soit souvent d'éliminer la porosité, atteindre une densité de 100 % est difficile. Une certaine porosité résiduelle subsiste presque toujours. Dans certaines applications, comme les paliers autolubrifiants ou les filtres, cette porosité est intentionnelle et souhaitable. Le processus est ajusté pour contrôler le volume de pores final.

Retrait et précision dimensionnelle

Au fur et à mesure que les pores sont éliminés et que la pièce se densifie, elle rétrécit. Ce retrait peut être significatif (jusqu'à 20 % en volume) et doit être calculé et pris en compte avec précision dans la conception initiale du moule de compactage.

Contrôle de la température et du temps

La relation entre la température et le temps est critique. Une température de frittage plus basse peut être compensée par un temps de maintien plus long, et vice versa. Cependant, trouver l'équilibre optimal est essentiel pour atteindre la densité souhaitée sans risquer la croissance des grains, ce qui peut dégrader les propriétés mécaniques, ou un frittage incomplet, ce qui entraîne une pièce faible.

Faire le bon choix pour votre objectif

Les paramètres de chaque étape sont ajustés en fonction de la fonction prévue du composant final.

- Si votre objectif principal est une densité et une résistance maximales : Vous utiliserez des pressions de compactage élevées et optimiserez la température et le temps de maintien du frittage pour éliminer autant de porosité que possible.

- Si votre objectif principal est de créer un composant poreux (par exemple, un filtre) : Vous utiliserez des pressions de compactage plus faibles et un cycle de frittage plus court et à plus basse température pour fusionner les points de contact des particules sans provoquer une densification complète.

- Si votre objectif principal est des formes complexes de haute précision : Vous devez privilégier un mélange de poudre uniforme et une conception de moule précise qui prédit et compense avec précision le retrait pendant le cycle thermique.

En fin de compte, maîtriser le frittage, c'est contrôler un parcours de liaison au niveau atomique pour concevoir la forme et la fonction finales d'un matériau.

Tableau récapitulatif :

| Étape | Objectif clé | Activités et considérations clés |

|---|---|---|

| 1. Préparation et mélange de la poudre | Créer une matière première homogène pour des propriétés constantes. | - Mélange de la poudre de base avec des additifs (liants, lubrifiants). - Assurer une distribution uniforme pour éviter les défauts. |

| 2. Compactage et formage | Former une "pièce crue" de haute densité pour un retrait minimal. | - Application d'une haute pression dans une matrice (pressage à froid). - Atteindre une densité crue uniforme pour la manipulation et le frittage. |

| 3. Traitement thermique (frittage) | Transformer la pièce crue fragile en un objet solide et résistant. | - Élimination des liants : Retrait des additifs organiques. - Zone de frittage : Diffusion atomique et croissance des cols. - Refroidissement : Refroidissement contrôlé pour fixer les propriétés. |

Prêt à optimiser votre processus de frittage ?

Que votre objectif soit une densité maximale pour la résistance, une porosité contrôlée pour la filtration, ou la précision pour des formes complexes, l'équipement de laboratoire adéquat est essentiel. KINTEK est spécialisé dans la fourniture des fours, étuves et outils de compactage précis nécessaires pour maîtriser chaque étape du frittage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des propriétés matérielles supérieures et des résultats constants pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité