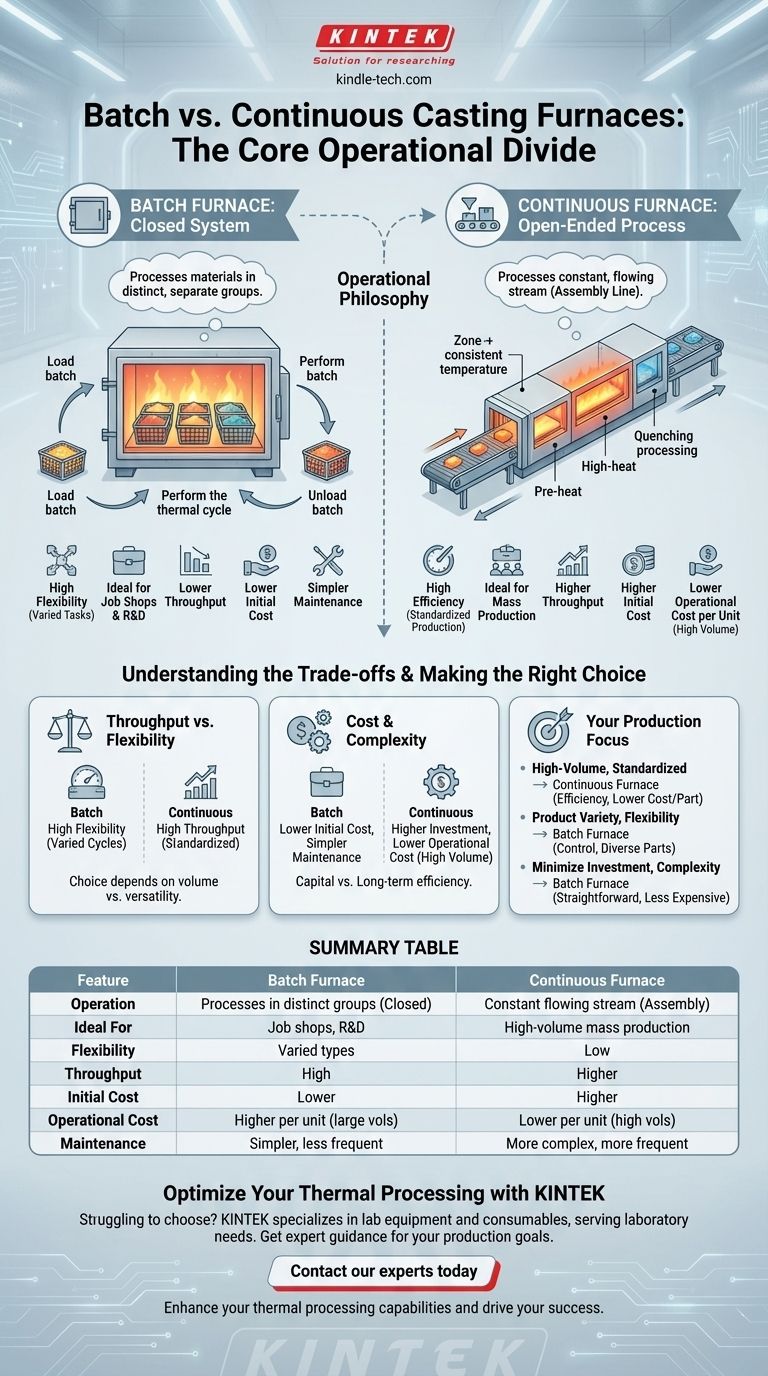

Dans le traitement thermique industriel, la différence fondamentale est une question de philosophie opérationnelle. Un four discontinu est un système fermé qui traite les matériaux par groupes distincts et séparés, tandis qu'un four continu fonctionne comme une chaîne de montage, traitant un flux constant et continu de matériaux d'un point d'entrée à un point de sortie. Cette distinction fondamentale dicte leur adéquation à différents environnements de production.

Le choix entre un four discontinu et un four continu ne porte pas sur lequel est supérieur, mais sur le modèle qui correspond à votre objectif de production. Les fours discontinus offrent une flexibilité pour des tâches variées, tandis que les fours continus offrent une efficacité pour une production standardisée à grand volume.

La division opérationnelle fondamentale

Pour comprendre quel four convient à une application spécifique, nous devons d'abord examiner comment chacun fonctionne fondamentalement. Leurs conceptions sont des reflets directs de deux approches différentes de la fabrication.

Le four discontinu : un système fermé

Un four discontinu fonctionne comme une machine autonome à processus fermé. Les matériaux sont chargés dans le four, souvent à l'aide de dispositifs tels que des paniers ou des supports.

L'ensemble du système est ensuite scellé, et le cycle thermique (chauffage, maintien, refroidissement) est effectué sur l'ensemble du groupe de matériaux en une seule fois. Une fois le processus terminé, le four est ouvert et le lot fini est déchargé.

Cette approche à chambre unique rend les fours discontinus idéaux pour les processus nécessitant des environnements hautement contrôlés, tels que ceux nécessitant une atmosphère inerte ou répondant aux normes de salle blanche.

Le four continu : un processus sans fin

Un four continu est un système traversant conçu pour une production ininterrompue. Les matériaux sont chargés à une extrémité et traversent diverses zones à une vitesse constante.

Ces fours sont constitués de plusieurs modules, tels que des chambres de préchauffage, de haute température et de trempe. La chambre de chauffage centrale reste généralement à une température constante et, dans certaines conceptions, sous vide constant.

Cette conception élimine le besoin de chauffer et de refroidir la chambre du four pour chaque charge, ce qui se traduit par une productivité élevée et une efficacité énergétique pour les opérations cohérentes et à grande échelle.

Comprendre les compromis

Les différences opérationnelles entraînent des compromis significatifs en termes de coût, de flexibilité et de complexité. Choisir le mauvais type peut entraîner des inefficacités majeures dans votre ligne de production.

Débit vs. Flexibilité

Le compromis le plus critique se situe entre le volume et la polyvalence. Les fours continus sont conçus pour un débit élevé d'un produit unique et standardisé. Ils sont l'épine dorsale de la production de masse pour des processus comme le recuit ou le durcissement.

Les fours discontinus, en revanche, offrent une flexibilité supérieure. Puisque chaque cycle est indépendant, les opérateurs peuvent facilement modifier la température, l'atmosphère ou la durée pour différents produits. Cela les rend idéaux pour les ateliers, la recherche et le développement, ou la production d'une grande variété de pièces.

L'équation des coûts : initiaux vs. opérationnels

L'investissement initial et les coûts d'exploitation à long terme diffèrent considérablement. Les fours discontinus sont moins complexes dans leur conception, ce qui les rend moins chers à l'achat et à l'installation. Leur mécanique plus simple conduit également à un entretien plus facile et moins fréquent.

Les fours continus représentent un investissement en capital beaucoup plus important en raison de leur taille et de leur complexité. Cependant, en maintenant une température constante et en traitant les matériaux sans arrêt, ils atteignent souvent un coût énergétique par unité produite plus faible, ce qui les rend plus économiques pour la fabrication à grand volume.

Complexité et manipulation

Un four continu est une machine plus complexe, nécessitant des systèmes de contrôle plus sophistiqués et un entretien plus fréquent pour assurer le bon fonctionnement de la ligne. Cependant, il réduit souvent le besoin de manipulation manuelle, car les pièces se déplacent automatiquement.

Un four discontinu est plus simple à utiliser et à entretenir, mais nécessite plus d'organisation du travail en cours. Les matériaux doivent être regroupés et chargés sur des supports, et plus de main-d'œuvre est impliquée dans le chargement et le déchargement de chaque lot distinct.

Faire le bon choix pour votre processus

Votre décision doit être guidée par votre stratégie de production spécifique et vos priorités opérationnelles.

- Si votre objectif principal est une production à grand volume et standardisée : Un four continu offre une efficacité inégalée et un coût par pièce inférieur une fois opérationnel.

- Si votre objectif principal est la variété des produits et la flexibilité des processus : Un four discontinu offre le contrôle nécessaire pour exécuter différents cycles thermiques pour diverses pièces sans changements majeurs de configuration.

- Si votre objectif principal est de minimiser l'investissement initial et la complexité de la maintenance : Un four discontinu est l'option la plus simple et la moins chère à acquérir et à entretenir.

En fin de compte, choisir le bon four consiste à faire correspondre la philosophie opérationnelle inhérente de l'équipement aux exigences de votre processus spécifique.

Tableau récapitulatif :

| Caractéristique | Four discontinu | Four continu |

|---|---|---|

| Fonctionnement | Traite les matériaux par groupes distincts et séparés (système fermé) | Traite un flux constant et continu de matériaux (chaîne de montage) |

| Idéal pour | Ateliers, R&D, types de produits variés | Production de masse à grand volume et standardisée |

| Flexibilité | Élevée (facile de changer les cycles pour différents produits) | Faible (optimisé pour un seul processus) |

| Débit | Inférieur | Supérieur |

| Coût initial | Inférieur | Supérieur |

| Coût opérationnel | Plus élevé par unité pour de grands volumes | Coût par unité inférieur pour de grands volumes |

| Maintenance | Plus simple, moins fréquente | Plus complexe, plus fréquente |

Optimisez votre traitement thermique avec KINTEK

Vous avez du mal à choisir entre un four discontinu ou continu pour votre laboratoire ou votre ligne de production ? Le bon équipement est essentiel pour l'efficacité, le contrôle des coûts et la qualité des produits.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nous offrons des conseils d'experts pour vous aider à sélectionner la solution de four parfaite qui correspond à vos objectifs de production, que vous privilégiez un débit élevé ou un traitement flexible et polyvalent.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée. Laissez-nous vous aider à améliorer vos capacités de traitement thermique et à stimuler votre succès.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur