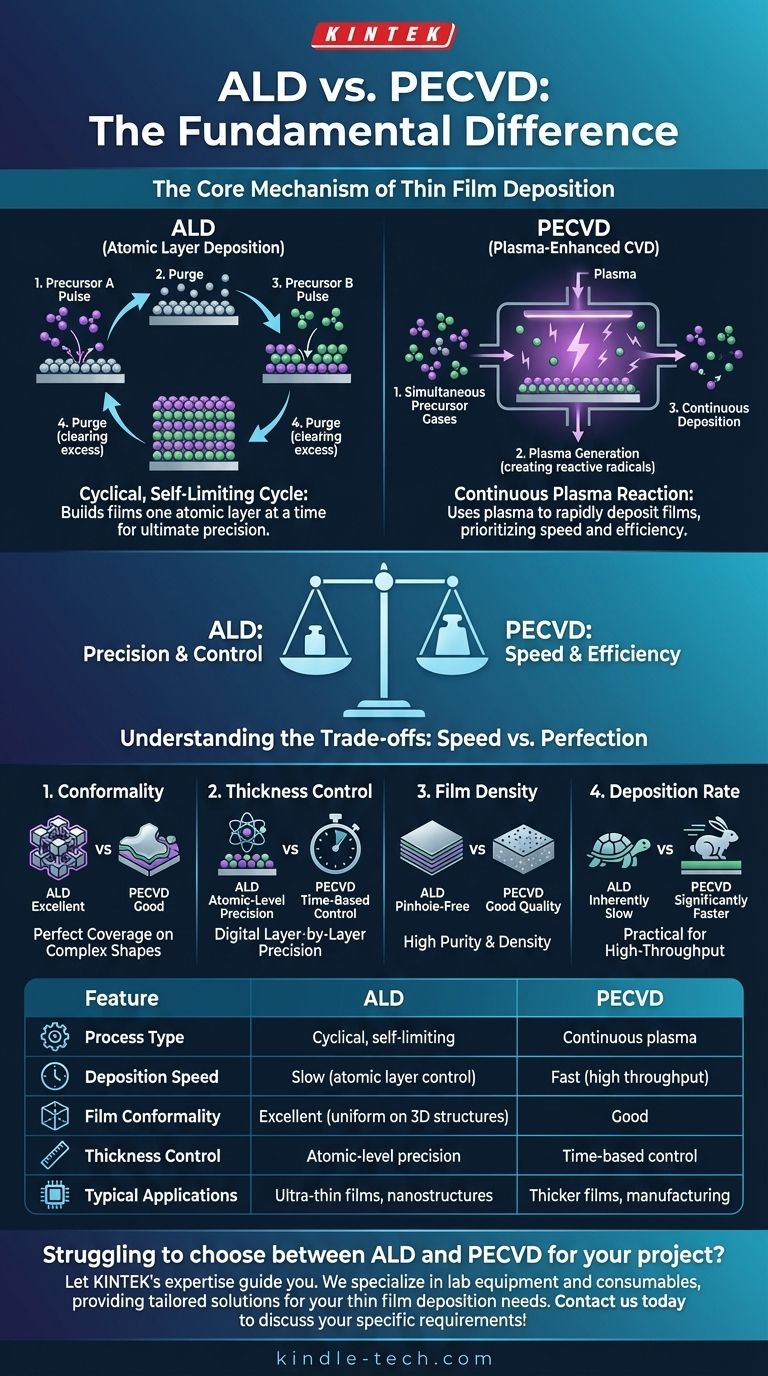

La différence fondamentale entre le dépôt par couches atomiques (ALD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans leur mécanisme de base. L'ALD est un processus cyclique et auto-limité qui construit des films couche par couche atomique pour une précision ultime, tandis que le PECVD est un processus continu qui utilise le plasma pour déposer rapidement des films, privilégiant la vitesse et l'efficacité.

La décision entre l'ALD et le PECVD est un compromis d'ingénierie classique. Vous devez choisir entre le contrôle quasi parfait, au niveau atomique, de l'ALD et le dépôt pratique et rapide du PECVD.

La différence fondamentale : le mécanisme du processus

Bien que les deux soient des formes de dépôt chimique en phase vapeur (CVD), leurs méthodes de création d'un film sont fondamentalement distinctes. Cette différence de mécanisme est la source de toutes leurs forces et faiblesses respectives.

ALD : Le cycle auto-limité

L'ALD fonctionne en séparant la réaction chimique en deux demi-réactions distinctes. Il utilise des impulsions séquentielles de gaz précurseurs, avec une étape de purge entre les deux.

Premièrement, une impulsion du premier gaz précurseur est introduite, qui réagit avec la surface du substrat jusqu'à ce que chaque site de réaction disponible soit occupé. Le processus est auto-limité ; la réaction s'arrête naturellement après la formation d'une seule couche moléculaire complète.

L'excès de gaz est purgé, et un second précurseur est introduit par impulsion. Ce second gaz ne réagit qu'avec la première couche, complétant la composition chimique du film pour cette seule couche atomique. Ce cycle est répété pour construire le film avec une précision numérique, couche par couche.

PECVD : La réaction plasma continue

En revanche, le PECVD est un processus continu. Tous les gaz précurseurs nécessaires sont introduits simultanément dans la chambre.

Au lieu de se fier uniquement aux températures élevées comme le CVD conventionnel, le PECVD utilise une source d'énergie pour générer un plasma. Ce plasma énergise le mélange gazeux, décomposant les molécules précurseurs en radicaux réactifs.

Ces radicaux réagissent ensuite sur la surface du substrat, déposant continuellement le film. L'épaisseur du film est principalement contrôlée par la durée du processus.

Comment cela affecte la qualité et le contrôle du film

La différence entre un processus cyclique et auto-limité et un processus continu a des implications profondes sur les caractéristiques du film final.

Conformité : L'avantage ALD

La conformité fait référence à la capacité d'un film à recouvrir des structures tridimensionnelles complexes avec une épaisseur parfaitement uniforme.

Étant donné que le processus ALD est régi par des réactions de surface, il produit des films exceptionnellement conformes. Les précurseurs gazeux trouveront et réagiront avec chaque site disponible, quelle que soit la géométrie de la surface, ce qui permet une couverture parfaite sur les tranchées profondes et les formes complexes.

Contrôle de l'épaisseur : Précision au niveau atomique

L'ALD offre le plus haut niveau de contrôle de l'épaisseur possible. Puisque chaque cycle dépose une quantité fixe et connue de matériau (généralement une fraction de nanomètre), vous pouvez déterminer l'épaisseur finale du film simplement en comptant le nombre de cycles. C'est un véritable contrôle numérique.

L'épaisseur du PECVD est contrôlée par le temps, la pression et le débit de gaz, ce qui est moins précis et sujet à de légères variations.

Densité et pureté du film

La nature lente et méthodique de l'ALD se traduit généralement par des films très denses, sans trous d'épingle et avec de très faibles niveaux d'impuretés. Les réactions auto-limitées et les étapes de purge assurent un dépôt très propre et bien structuré.

Comprendre les compromis : Vitesse contre Perfection

Choisir la bonne technique nécessite une compréhension claire des priorités de votre projet, car le film « parfait » issu de l'ALD a un coût significatif.

Le coût de la précision : Taux de dépôt

C'est le compromis le plus critique. L'ALD est intrinsèquement lent. Construire un film couche par couche atomique est un processus long, ce qui le rend peu pratique pour les applications nécessitant des films épais (par exemple, plusieurs micromètres).

Le PECVD est nettement plus rapide. Sa nature continue et pilotée par plasma permet des taux de dépôt beaucoup plus élevés, ce qui en fait le cheval de bataille pour les applications où le débit et l'efficacité sont essentiels.

Traitement à basse température

Les deux techniques sont considérées comme des processus à basse température par rapport au CVD thermique conventionnel, qui nécessite souvent 600 à 800 °C.

Le PECVD fonctionne de la température ambiante jusqu'à environ 350 °C. L'ALD fonctionne généralement dans une fenêtre similaire, à basse température. Cela rend les deux techniques adaptées au revêtement de substrats sensibles à la température.

Évolutivité et coût

Pour les applications nécessitant des films plus épais, le PECVD est généralement plus rentable et plus évolutif en raison de son taux de dépôt élevé. Les longs temps de processus de l'ALD peuvent le rendre prohibitif pour tout ce qui n'est pas des applications de films ultra-minces où ses propriétés uniques sont essentielles.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront le bon choix. Évaluez vos priorités en fonction des résultats suivants.

- Si votre objectif principal est la précision ultime et la conformité sur des nanostructures 3D : L'ALD est la seule technique qui offre le contrôle au niveau atomique nécessaire.

- Si votre objectif principal est de déposer des films plus épais (de centaines de nanomètres à des micromètres) rapidement et efficacement : Le PECVD offre la vitesse et l'évolutivité nécessaires à la fabrication.

- Si vous avez besoin d'une barrière ou d'une couche diélectrique de haute qualité et que la vitesse est un facteur : Le PECVD est souvent le choix le plus pratique et le plus économique, offrant des films de bonne qualité avec un débit beaucoup plus élevé.

En fin de compte, choisir la bonne méthode de dépôt consiste à aligner les capacités uniques de la technique avec les exigences non négociables de votre projet.

Tableau récapitulatif :

| Caractéristique | ALD (Dépôt par couches atomiques) | PECVD (CVD assisté par plasma) |

|---|---|---|

| Type de processus | Cyclique, auto-limité | Réaction plasma continue |

| Vitesse de dépôt | Lente (contrôle par couche atomique) | Rapide (débit élevé) |

| Conformité du film | Excellente (uniforme sur structures 3D) | Bonne |

| Contrôle de l'épaisseur | Précision au niveau atomique | Contrôle basé sur le temps |

| Applications typiques | Films ultra-minces, nanostructures | Films plus épais, fabrication |

Vous avez du mal à choisir entre l'ALD et le PECVD pour votre projet ? Laissez l'expertise de KINTEK vous guider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables, offrant des solutions sur mesure pour vos besoins en dépôt de couches minces. Notre équipe peut vous aider à sélectionner la bonne technologie pour obtenir une qualité de film, une efficacité et une rentabilité optimales pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le CVD assisté par plasma ? Obtenez des films minces de haute qualité à des températures plus basses

- Quelle est la température du plasma PECVD ? Débloquez le dépôt de couches minces de haute qualité à basse température

- Quels gaz précurseurs sont utilisés pour former des films de dioxyde de silicium et de nitrure de silicium par PECVD ? Guide expert des précurseurs

- Qu'est-ce que le revêtement PECVD ? Un procédé à basse température pour l'électronique et les matériaux sensibles à la chaleur

- Quelle est la température du nitrure PECVD ? Optimisez les propriétés de votre couche de nitrure de silicium

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Quel est le rôle de l'alimentation électrique du plasma dans le PECVD ? Permettre des couches minces de haute qualité à basse température

- Quelle est la dureté du revêtement DLC ? Un guide de 10 GPa à la dureté du diamant