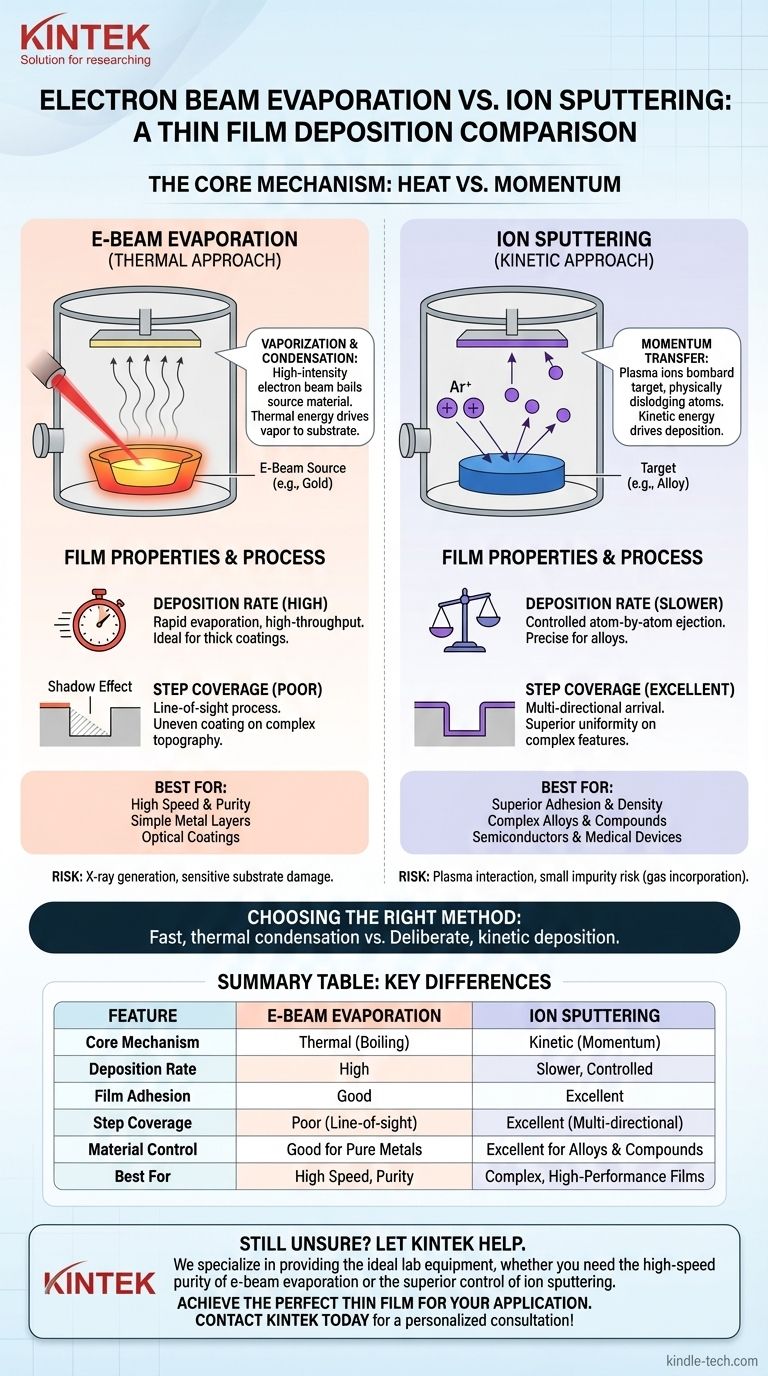

En substance, la différence entre l'évaporation par faisceau d'électrons et la pulvérisation ionique réside dans la physique utilisée pour déplacer le matériau de la source vers votre substrat. L'évaporation par faisceau d'électrons est un processus thermique qui utilise un faisceau d'électrons focalisé pour faire bouillir un matériau source, créant une vapeur qui se condense sur le substrat. La pulvérisation ionique est un processus cinétique qui utilise un plasma pour accélérer les ions gazeux, qui frappent ensuite physiquement les atomes d'une cible source comme des billes de billard microscopiques.

Choisir entre ces méthodes n'est pas une question de savoir laquelle est "meilleure", mais laquelle est précisément adaptée à votre objectif. L'évaporation excelle dans le dépôt à grande vitesse et de haute pureté pour des structures plus simples, tandis que la pulvérisation offre un contrôle, une densité et une adhérence supérieurs pour les films complexes et de haute performance.

Le mécanisme central : Chaleur vs. Impulsion

Comprendre comment chaque processus libère les atomes du matériau source est la clé pour comprendre toutes les différences ultérieures en matière de qualité du film et d'application.

Comment fonctionne l'évaporation par faisceau d'électrons (l'approche thermique)

Dans un système à faisceau d'électrons, un faisceau d'électrons de haute intensité est généré et guidé magnétiquement pour frapper un matériau source (comme l'or ou le titane) maintenu dans un creuset à l'intérieur d'une chambre à vide poussé.

Ce transfert d'énergie intense chauffe rapidement le matériau au-delà de ses points de fusion et d'ébullition, le faisant s'évaporer (ou se sublimer).

Ces atomes vaporisés se déplacent en ligne droite, en visibilité directe, jusqu'à ce qu'ils atteignent le substrat plus froid, où ils se condensent pour former une couche mince. L'énergie de ces atomes arrivants est relativement faible, dictée par l'énergie thermique (typiquement 0,1-0,5 eV).

Comment fonctionne la pulvérisation ionique (l'approche cinétique)

La pulvérisation commence par l'introduction d'un gaz inerte, presque toujours de l'Argon, dans la chambre à vide et la création d'un plasma.

Un champ électrique accélère les ions Argon positifs du plasma, les faisant bombarder une "cible" faite du matériau de revêtement désiré.

Cette collision est un pur événement de transfert d'impulsion. L'impact a suffisamment de force pour déloger ou "pulvériser" des atomes de la cible. Ces atomes éjectés ont une énergie cinétique beaucoup plus élevée (1-10 eV) et traversent la chambre pour se déposer sur le substrat.

Différences clés dans le processus et la qualité du film

La différence fondamentale entre un processus thermique et un processus cinétique conduit à des variations significatives et prévisibles dans le film mince final.

Adhérence et densité du film

La pulvérisation produit des films avec une adhérence significativement meilleure et une densité plus élevée. L'énergie cinétique plus élevée des atomes pulvérisés leur permet d'impacter la surface du substrat avec suffisamment de force pour améliorer la liaison et s'organiser en une structure plus dense et plus compacte.

Les films évaporés, formés à partir d'atomes à faible énergie se condensant doucement, sont souvent plus poreux et ont une adhérence plus faible au substrat.

Taux de dépôt

L'évaporation par faisceau d'électrons offre généralement des taux de dépôt beaucoup plus élevés. Elle est capable d'évaporer de grands volumes de matériau très rapidement, ce qui la rend très efficace pour les revêtements épais ou la fabrication à haut débit, comme dans le revêtement de lentilles optiques.

La pulvérisation est un processus plus lent et plus délibéré, car les atomes sont éjectés un par un par bombardement.

Couverture de marche et uniformité

La pulvérisation offre une "couverture de marche" supérieure, ce qui signifie qu'elle peut recouvrir plus uniformément les surfaces à topographie complexe, comme les tranchées dans une tranche de semi-conducteur. La pression plus élevée de la chambre et les événements de diffusion signifient que les atomes arrivent au substrat sous plusieurs angles.

L'évaporation par faisceau d'électrons est un processus strict en visibilité directe. Toute partie du substrat dans une "ombre" par rapport à la source ne sera pas recouverte, ce qui entraîne une mauvaise couverture de marche.

Contrôle du processus

La pulvérisation permet un contrôle extrêmement précis de l'épaisseur et de la composition du film. Le taux de dépôt est stable et directement lié à la puissance appliquée à la cible. Cela la rend idéale pour le dépôt d'alliages ou de composés complexes où le maintien de la stœchiométrie est critique.

Le contrôle du taux d'évaporation dans un système à faisceau d'électrons peut être plus difficile, car il est sensible à la position du faisceau et aux fluctuations de puissance.

Comprendre les compromis et les limitations

Aucune technologie n'est une solution universelle. Comprendre leurs inconvénients inhérents est essentiel pour faire un choix éclairé.

Compatibilité des matériaux

L'évaporation par faisceau d'électrons excelle dans le dépôt de matériaux avec des points de fusion très élevés, comme les métaux réfractaires et les céramiques, qui peuvent être difficiles à pulvériser efficacement.

La pulvérisation est plus polyvalente pour la création de films à partir d'alliages ou de composés. Vous pouvez utiliser une cible pré-alliée ou co-pulvériser à partir de plusieurs cibles pour obtenir une composition désirée avec une grande précision.

Dommages et chauffage du substrat

Le faisceau d'électrons intense génère un rayonnement secondaire, y compris des rayons X, qui peuvent endommager les composants électroniques ou les polymères sensibles. Il y a également une chaleur radiante significative provenant du matériau source en fusion.

La pulvérisation implique une interaction directe du plasma avec le substrat, ce qui peut causer des dommages superficiels dus au bombardement ionique. Le plasma contribue également au chauffage du substrat.

Pureté et contamination

L'évaporation par faisceau d'électrons peut produire des films de très haute pureté car seul le matériau source est chauffé, minimisant le dégazage des parois de la chambre.

Les films pulvérisés courent un faible risque d'avoir le gaz de pulvérisation (par exemple, l'Argon) incorporé dans la structure du film, ce qui peut altérer ses propriétés.

Faire le bon choix pour votre application

Votre choix doit être entièrement dicté par les propriétés requises de votre film mince final.

- Si votre objectif principal est une vitesse de dépôt élevée pour les revêtements optiques ou les couches métalliques simples : L'évaporation par faisceau d'électrons est souvent la méthode la plus rentable et la plus efficace.

- Si votre objectif principal est une adhérence, une densité et une uniformité de film exceptionnelles pour les semi-conducteurs, les revêtements durs ou les dispositifs médicaux : La pulvérisation est le choix définitif pour les applications de haute performance.

- Si vous devez maintenir la composition précise d'un alliage ou d'un matériau composé complexe : La pulvérisation offre un contrôle et une répétabilité bien supérieurs.

- Si vous devez recouvrir une surface complexe avec des caractéristiques telles que des tranchées ou des vias : La capacité de la pulvérisation à recouvrir sous plusieurs angles lui confère un avantage distinct en matière de couverture de marche.

En fin de compte, votre décision repose sur la compréhension que vous choisissez entre un processus de condensation thermique rapide et un processus de dépôt cinétique délibéré et à haute énergie.

Tableau récapitulatif :

| Caractéristique | Évaporation par faisceau d'électrons | Pulvérisation ionique |

|---|---|---|

| Mécanisme principal | Thermique (Ébullition par faisceau d'électrons) | Cinétique (Transfert d'impulsion par bombardement ionique) |

| Idéal pour | Haute vitesse, haute pureté, revêtements simples | Adhérence, densité supérieures, revêtements complexes |

| Taux de dépôt | Élevé | Plus lent, plus contrôlé |

| Adhérence du film | Bonne | Excellente |

| Couverture de marche | Faible (Visibilité directe) | Excellente (Multi-directionnelle) |

| Contrôle des matériaux | Bon pour les métaux purs | Excellent pour les alliages et les composés |

Vous n'êtes toujours pas sûr de la méthode de dépôt qui convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire idéal, que vous ayez besoin de la pureté à grande vitesse d'un système d'évaporation par faisceau d'électrons ou du contrôle supérieur d'un système de pulvérisation ionique pour les semi-conducteurs, les dispositifs médicaux ou la recherche avancée. Laissez-nous vous aider à obtenir le film mince parfait pour votre application.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Qu'est-ce que l'évaporation par faisceau d'électrons ? Réalisez un dépôt de couches minces de haute pureté pour votre laboratoire

- Quels sont les dangers des évaporateurs ? Gérez les risques chimiques, thermiques et de pression

- Quels matériaux sont utilisés dans l'évaporation sous vide ? Un guide sur les métaux, les alliages et les diélectriques

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- Qu'est-ce que la méthode d'évaporation thermique de couches minces ? Un guide du revêtement PVD

- Quel est le processus de revêtement par faisceau d'électrons ? Obtenez des films minces de haute pureté et de précision pour votre laboratoire

- Quelle est la pression pour l'évaporation thermique ? Obtenez des couches minces de haute pureté avec un vide optimal

- Quelles sont les deux méthodes courantes pour chauffer le matériau source en évaporation ? Méthodes de chauffage résistif vs. faisceau d'électrons