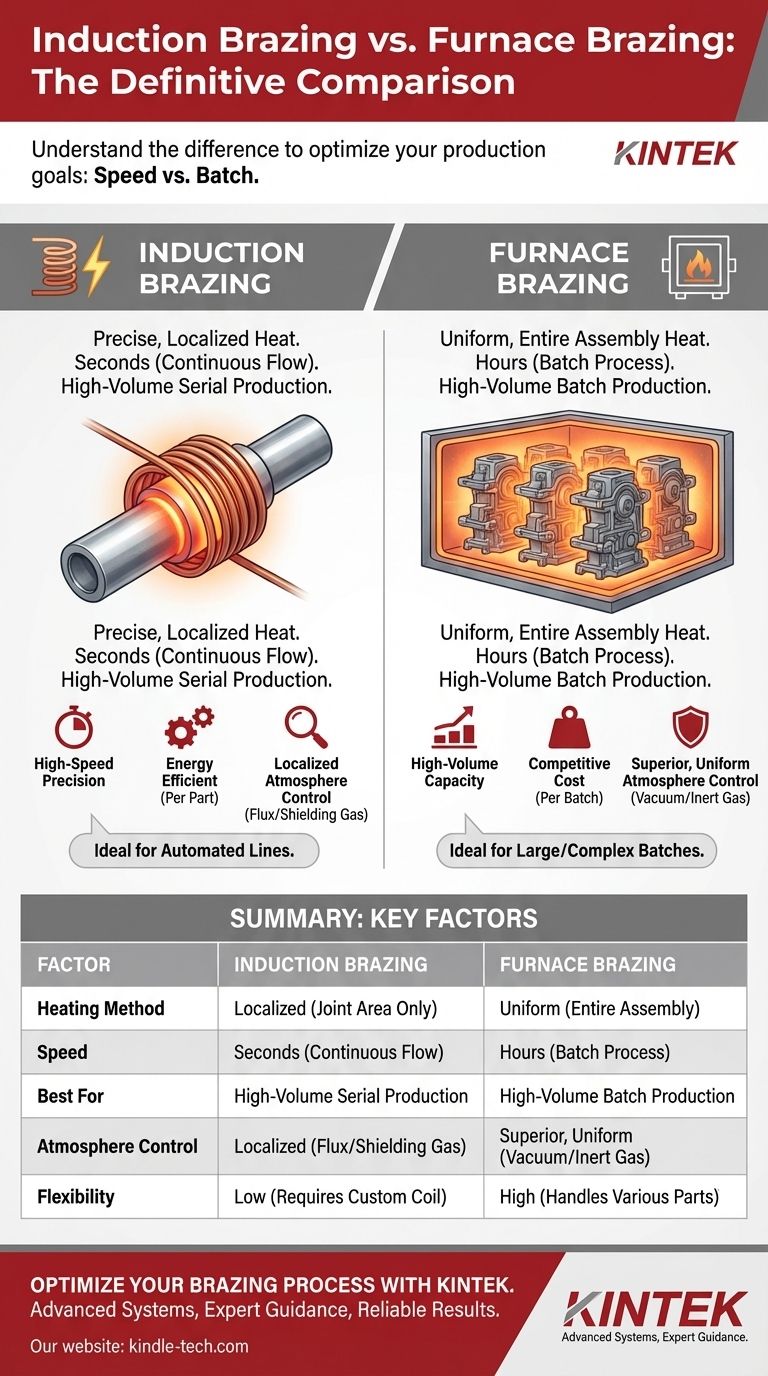

La principale différence entre le brasage par induction et le brasage sous vide réside dans la méthode de chauffage. Le brasage sous vide chauffe l'ensemble de l'assemblage uniformément dans une chambre contrôlée, tandis que le brasage par induction utilise un champ magnétique pour générer une chaleur rapide et localisée uniquement au niveau de la zone de joint. Cette distinction fondamentale entraîne toutes les autres différences en termes de vitesse, de coût et d'application.

Votre choix entre ces deux méthodes ne dépend pas de celle qui est universellement « meilleure », mais de celle qui correspond à vos objectifs de production spécifiques. La décision repose sur un compromis fondamental : la capacité de traitement par lots d'un four par rapport à la précision à haute vitesse de l'induction.

La différence fondamentale : Comment la chaleur est appliquée

Le mécanisme de chauffage est la caractéristique déterminante qui sépare ces deux puissants processus de brasage. Comprendre cela est la clé pour choisir celui qui convient à vos besoins.

Brasage sous vide : Trempage de l'assemblage entier

Dans le brasage sous vide, les pièces avec un métal d'apport pré-positionné sont chargées dans un four. L'ensemble de la chambre, ainsi que toutes les pièces à l'intérieur, est lentement et uniformément porté à la température de brasage.

Ce processus est le plus souvent effectué dans une atmosphère contrôlée pour éviter l'oxydation. Des méthodes telles que le brasage sous vide, où l'air est pompé, ou le brasage sous atmosphère gazeuse garantissent un environnement propre, ce qui donne des joints solides et de haute qualité sur l'ensemble du lot.

Brasage par induction : Chaleur précise et localisée

Le brasage par induction utilise un courant alternatif à haute fréquence traversant une bobine en cuivre. Cela crée un champ magnétique puissant et rapidement changeant autour de la zone du joint.

Ce champ magnétique induit des courants électriques (courants de Foucault) directement dans les pièces métalliques, les faisant chauffer extrêmement rapidement en raison de leur propre résistance électrique. La chaleur est générée en interne et est concentrée uniquement là où elle est nécessaire, laissant le reste de l'assemblage froid.

Comparaison des caractéristiques clés du processus

Les différentes méthodes de chauffage entraînent des résultats très différents en termes de vitesse, de contrôle qualité, de volume et de flexibilité.

Vitesse de chauffage et temps de cycle

Le brasage sous vide est un processus par lots avec un long temps de cycle. Le chauffage d'un four entier et de son contenu peut prendre des heures. Cependant, il peut traiter des milliers de joints simultanément, ce qui rend le temps par joint très faible.

Le brasage par induction est un processus à flux continu avec un temps de cycle extrêmement court. Le chauffage est souvent terminé en quelques secondes. Cela le rend idéal pour l'intégration dans une ligne de production automatisée où les pièces sont traitées une par une.

Qualité du joint et contrôle de l'atmosphère

Le brasage sous vide offre un contrôle atmosphérique supérieur et uniforme. Un vide ou une atmosphère de gaz inerte protège l'ensemble de la pièce contre l'oxydation pendant le long cycle de chauffage, ce qui est essentiel pour les matériaux sensibles et les géométries complexes.

Le brasage par induction offre un contrôle atmosphérique localisé. Bien qu'il puisse être effectué dans une chambre spéciale, il est souvent réalisé à l'air libre en utilisant un flux pour éviter l'oxydation, ou avec un jet ciblé de gaz de protection dirigé vers le joint. La qualité est excellente au niveau du joint, mais le reste de la pièce n'est pas protégé.

Volume de production et évolutivité

Le brasage sous vide excelle dans la production par lots à haut volume. Sa force réside dans sa capacité à traiter une grande quantité de pièces, qu'elles soient grandes, complexes ou un mélange de différentes tailles, en une seule passe. L'alliage d'apport est généralement pré-positionné sur chaque pièce avant le chargement.

Le brasage par induction excelle dans la production en série à haut volume. Il est conçu pour braser un joint à la fois mais à une vitesse incroyable, ce qui le rend parfait pour les cellules de fabrication dédiées produisant des millions de pièces identiques par an.

Comprendre les compromis

Aucune des méthodes n'est sans limites. Votre décision nécessite de peser les avantages opérationnels par rapport aux inconvénients potentiels.

Consommation d'énergie

Le chauffage par induction est très efficace sur le plan énergétique par pièce. Il convertit l'énergie électrique en chaleur directement dans la pièce, avec très peu de gaspillage.

Le brasage sous vide est moins économe en énergie par pièce, car il nécessite de chauffer l'ensemble de la chambre du four, les supports et la masse totale de chaque assemblage à l'intérieur. Cependant, pour un four complètement chargé, le coût énergétique par joint peut être très compétitif.

Déformation et contrainte des pièces

Le chauffage et le refroidissement lents et uniformes du brasage sous vide minimisent le choc thermique et les contraintes, ce qui en fait un excellent choix pour les assemblages délicats ou complexes sujets à la déformation.

Le chauffage rapide et localisé de l'induction peut créer des contraintes thermiques si ce n'est pas correctement conçu. La forte différence de température entre le joint chaud et le corps froid de la pièce doit être gérée.

Outillage et flexibilité

Un four est très flexible, capable de traiter une grande variété de formes et de tailles de pièces en un seul lot avec un outillage spécifique minimal.

Le brasage par induction nécessite une bobine d'induction de conception personnalisée pour chaque géométrie de joint spécifique. Cela le rend moins flexible pour la production à faible volume et à forte diversité, mais assure une répétabilité parfaite une fois configuré.

Faire le bon choix pour votre application

Pour sélectionner le processus correct, analysez les contraintes et les objectifs principaux de votre projet.

- Si votre objectif principal est de braser des assemblages grands et complexes ou des milliers de petites pièces en une seule passe : Le brasage sous vide est le choix idéal pour sa capacité par lots et son chauffage uniforme.

- Si votre objectif principal est d'intégrer une étape de brasage dans une ligne de production automatisée à haute vitesse pour une pièce spécifique : Le brasage par induction fournit la vitesse, la précision et la répétabilité inégalées dont vous avez besoin.

- Si votre objectif principal est d'obtenir le joint de plus haute pureté absolue et d'éviter toute oxydation sur l'ensemble du composant : Le brasage sous vide offre l'environnement le plus contrôlé possible.

En fin de compte, votre décision est guidée par la question de savoir si votre opération bénéficie davantage du contrôle uniforme du traitement par lots ou de la vitesse ciblée d'un flux continu.

Tableau récapitulatif :

| Facteur | Brasage par induction | Brasage sous vide |

|---|---|---|

| Méthode de chauffage | Localisée (zone de joint uniquement) | Uniforme (ensemble de l'assemblage) |

| Vitesse | Secondes (flux continu) | Heures (processus par lots) |

| Idéal pour | Production en série à haut volume | Production par lots à haut volume |

| Contrôle de l'atmosphère | Localisé (flux/gaz de protection) | Supérieur, uniforme (vide/gaz inerte) |

| Flexibilité | Faible (nécessite une bobine personnalisée) | Élevée (gère diverses pièces) |

Optimisez votre processus de brasage avec KINTEK

Choisir la bonne méthode de brasage est essentiel pour votre efficacité de production et la qualité de votre produit. Que vous ayez besoin de la précision à haute vitesse du brasage par induction pour les lignes automatisées ou de la capacité de traitement par lots du brasage sous vide pour les assemblages complexes, KINTEK possède l'expertise et l'équipement pour soutenir vos besoins en laboratoire et en fabrication.

Nous fournissons :

- Systèmes de brasage avancés et consommables

- Conseils d'experts pour sélectionner la méthode idéale pour votre application

- Équipement fiable garantissant des résultats cohérents et de haute qualité

Prêt à améliorer vos opérations de brasage ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment les solutions de KINTEK peuvent favoriser votre succès.

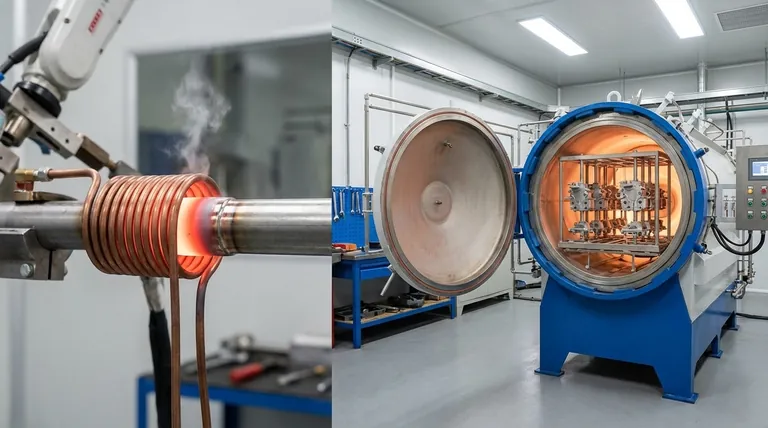

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels matériaux peuvent être revenus ? Déverrouillez la clé de la dureté et de la ténacité dans l'acier

- Comment le processus de co-frittage améliore-t-il les batteries ASSB de type volumique ? Optimisation des interfaces avec des fours avancés à haute température

- Quelle est l'utilité d'un calcinateur ? Un guide pour la transformation des matériaux à haute température

- Quelles sont les différentes techniques de recuit ? Un guide pour l'adoucissement, la relaxation des contraintes et l'usinabilité

- Quelle est la température d'un four céramique ? Maîtriser les plages pour des résultats de cuisson parfaits

- Quels sont les problèmes liés au traitement thermique ? Éviter la déformation, la fissuration et les défauts de surface

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est la signification de l'étape de refroidissement sous vide dans la synthèse du graphène/TiO2 ? Assurer des composites haute performance