À la base, la différence entre la pyrolyse par micro-ondes et la pyrolyse conventionnelle réside dans le mécanisme de chauffage. La pyrolyse conventionnelle chauffe lentement le matériau de l'extérieur vers l'intérieur par conduction et convection, un peu comme un four standard. En revanche, la pyrolyse par micro-ondes utilise des ondes électromagnétiques pour chauffer le matériau rapidement et de manière volumétrique, de l'intérieur vers l'extérieur.

La distinction fondamentale n'est pas ce qui se passe — la décomposition thermique du matériau dans un environnement sans oxygène — mais comment la chaleur est fournie. Cette différence dans la distribution de la chaleur a un impact profond sur la vitesse du processus, l'efficacité énergétique et la qualité des produits finaux.

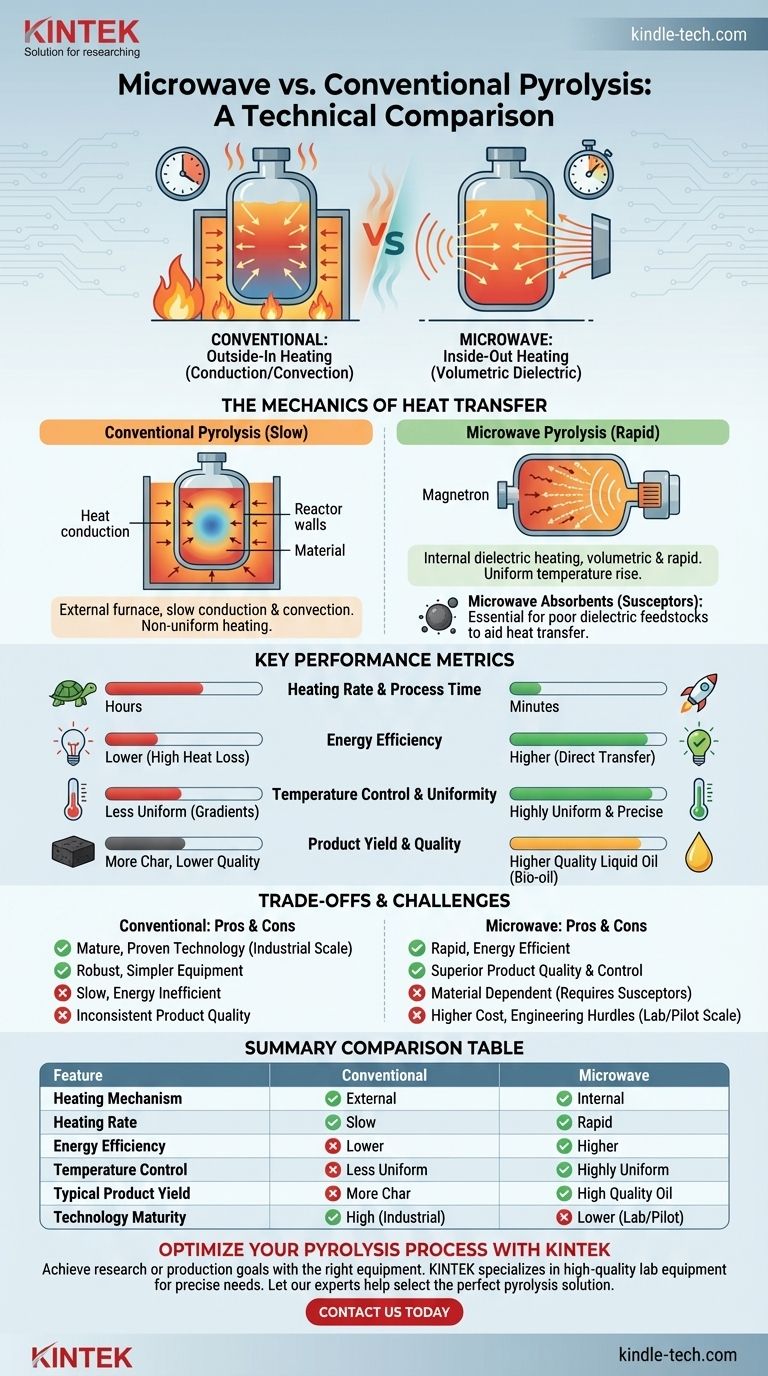

La mécanique du transfert de chaleur : de l'extérieur vers l'intérieur contre de l'intérieur vers l'extérieur

La méthode de chauffage est le facteur le plus important qui différencie ces deux processus et dicte leurs forces et faiblesses respectives.

Pyrolyse conventionnelle : conduction lente

Dans un système conventionnel, un four externe chauffe les parois d'un réacteur. Cette énergie thermique est ensuite transférée à la matière première par conduction (contact direct) et convection (mouvement du fluide).

Ce processus est intrinsèquement lent et inefficace. Il se forme un gradient de température important, ce qui signifie que le matériau situé à l'extérieur du réacteur est beaucoup plus chaud que le matériau au centre. Cela conduit à un chauffage non uniforme et à une qualité de produit incohérente.

Pyrolyse par micro-ondes : chauffage volumétrique rapide

La pyrolyse par micro-ondes utilise le rayonnement micro-ondes pour générer de la chaleur directement à l'intérieur de la matière première elle-même. C'est une forme de chauffage diélectrique.

Au lieu d'attendre que la chaleur voyage depuis une source externe, les micro-ondes agitent simultanément les molécules polaires dans tout le matériau, provoquant une augmentation rapide et uniforme de la température. C'est ce qu'on appelle le chauffage volumétrique et c'est analogue à la façon dont un four à micro-ondes chauffe les aliments beaucoup plus rapidement qu'un four conventionnel.

Le rôle critique des absorbants micro-ondes

Une considération clé est que de nombreuses matières premières, comme certains plastiques ou la biomasse sèche, ont de mauvaises propriétés diélectriques et n'absorbent pas bien l'énergie des micro-ondes.

Pour surmonter cela, un matériau absorbant les micro-ondes, ou « suscepteur », tel que le carbure de silicium ou le charbon actif, est souvent mélangé à la matière première. Cet absorbant chauffe rapidement dans le champ micro-ondes, puis transfère efficacement cette chaleur au matériau cible par conduction.

Comparaison des indicateurs de performance clés

La différence dans le mécanisme de chauffage crée des divergences significatives en termes de performance, d'efficacité et de rendement.

Taux de chauffage et temps de processus

La pyrolyse par micro-ondes offre des taux de chauffage exceptionnellement élevés, atteignant souvent la température cible en quelques minutes. La pyrolyse conventionnelle peut prendre des heures pour chauffer le même volume de matériau, ce qui entraîne des temps de processus beaucoup plus longs et un débit plus faible.

Efficacité énergétique

La pyrolyse par micro-ondes est généralement plus économe en énergie. L'énergie est délivrée directement au matériau traité, avec un minimum d'énergie gaspillée à chauffer la grande cuve du réacteur et l'isolation environnante. Les systèmes conventionnels souffrent d'une perte de chaleur importante vers l'environnement.

Contrôle de la température et uniformité

Étant donné que la chaleur est générée en interne, les systèmes à micro-ondes offrent un contrôle de la température beaucoup plus précis et uniforme. Cela minimise les points chauds et froids, empêchant la sous-réaction d'une partie du matériau et la sur-réaction (ou « craquage ») d'autres parties, ce qui est un problème courant dans les réacteurs conventionnels.

Rendement et qualité des produits

Le chauffage rapide et uniforme de la pyrolyse par micro-ondes donne souvent des produits supérieurs. Il favorise généralement la production d'huile liquide (bio-huile) de haute qualité et réduit la formation de charbon de bois solide moins précieux. Les huiles résultantes ont également tendance à avoir une viscosité plus faible et sont plus adaptées comme matières premières chimiques.

Comprendre les compromis et les défis

Bien que la technologie des micro-ondes offre des avantages évidents en termes de vitesse et de qualité des produits, elle n'est pas sans défis importants qui ont limité son utilisation industrielle généralisée.

Limites matérielles et d'échelle

La pyrolyse par micro-ondes dépend fortement des propriétés diélectriques de la matière première, nécessitant souvent l'ajout de susceptors, ce qui augmente les coûts et la complexité. De plus, la conception de réacteurs à micro-ondes à grande échelle est un obstacle d'ingénierie majeur, car il est difficile d'assurer une distribution uniforme du champ micro-ondes dans une grande chambre.

Maturité technologique et coût

La pyrolyse conventionnelle est une technologie mature et bien comprise avec de nombreuses installations industrielles à grande échelle fonctionnant dans le monde entier. Son équipement est robuste et comparativement plus simple. Les systèmes de pyrolyse par micro-ondes sont plus complexes, avec des coûts d'investissement initiaux plus élevés pour des composants tels que les magnétrons et des conceptions de réacteurs spécialisées, et se trouvent encore principalement à l'échelle du laboratoire ou pilote.

Faire le bon choix pour votre objectif

La méthode optimale dépend entièrement de vos objectifs spécifiques, de l'échelle de l'opération au produit final souhaité.

- Si votre objectif principal est le traitement en vrac à grande échelle de déchets mélangés avec une technologie éprouvée : La pyrolyse conventionnelle est le choix le plus établi, fiable et évolutif.

- Si votre objectif principal est de produire des carburants liquides de haute qualité ou des précurseurs chimiques spécifiques à partir d'une matière première connue : La pyrolyse par micro-ondes offre un contrôle supérieur et peut produire une gamme de produits plus précieuse.

- Si votre objectif principal est la recherche, l'innovation de processus et le criblage rapide de matériaux : La vitesse et la précision de la pyrolyse par micro-ondes en font une plateforme idéale pour le développement et l'expérimentation.

En fin de compte, le choix entre ces technologies nécessite une compréhension claire de votre objectif, car chacune est un outil différent conçu pour un type spécifique de transformation chimique.

Tableau récapitulatif :

| Caractéristique | Pyrolyse conventionnelle | Pyrolyse par micro-ondes |

|---|---|---|

| Mécanisme de chauffage | Externe, conduction/convection | Interne, volumétrique (diélectrique) |

| Taux de chauffage | Lent (heures) | Rapide (minutes) |

| Efficacité énergétique | Inférieure (perte de chaleur importante) | Supérieure (transfert d'énergie direct) |

| Contrôle de la température | Moins uniforme (gradients de température) | Très uniforme et précis |

| Rendement typique du produit | Plus de charbon de bois | Huile liquide/bio-huile de meilleure qualité |

| Maturité technologique | Élevée (échelle industrielle) | Plus faible (principalement échelle laboratoire/pilote) |

Prêt à optimiser votre processus de pyrolyse ? Le bon équipement est essentiel pour atteindre vos objectifs de recherche ou de production, que vous privilégiez un chauffage rapide et uniforme ou une technologie éprouvée à grande échelle. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires comme le vôtre. Laissez nos experts vous aider à choisir la solution de pyrolyse parfaite pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse