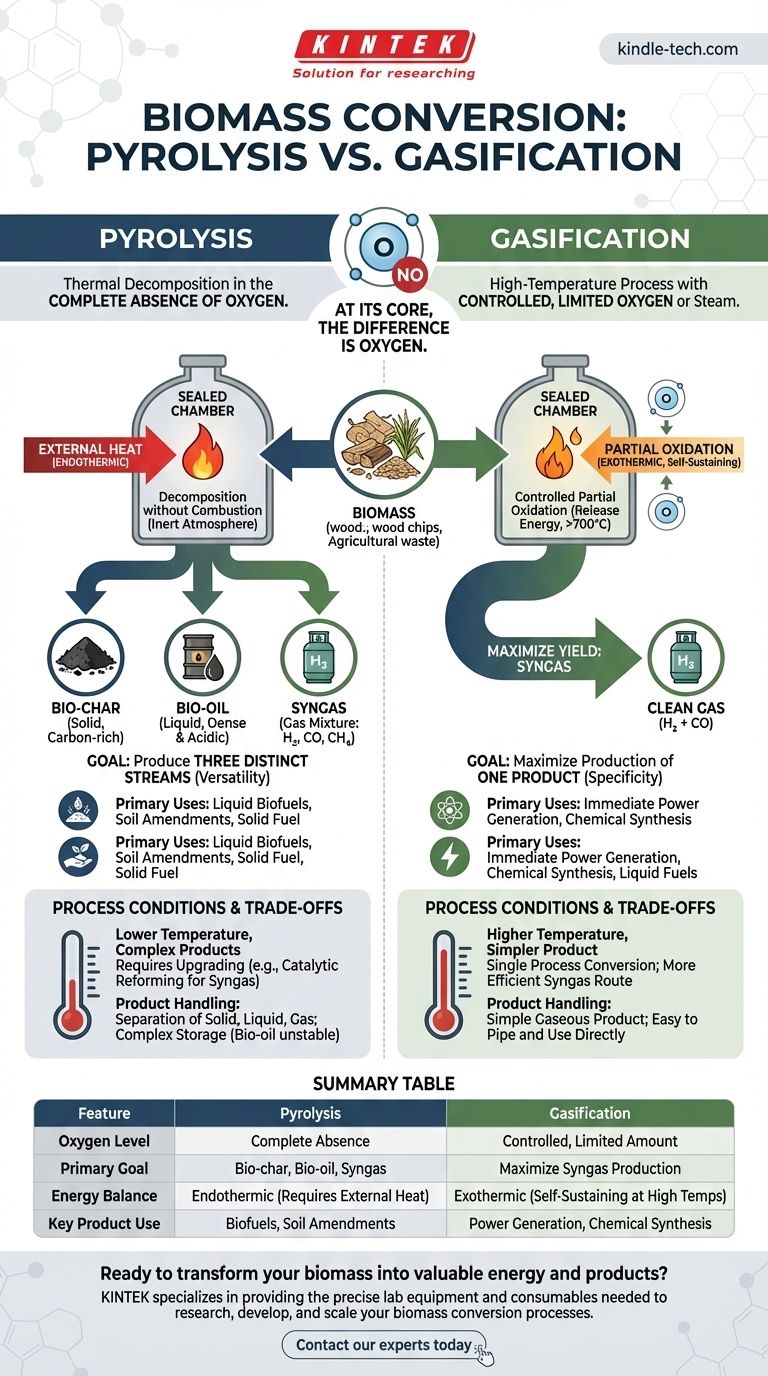

Fondamentalement, la différence réside dans l'oxygène. La pyrolyse est la décomposition thermique de la biomasse en absence totale d'oxygène, la décomposant en produits solides, liquides et gazeux. La gazéification, en revanche, est un procédé à haute température qui utilise une quantité contrôlée et limitée d'oxygène ou de vapeur pour convertir presque entièrement la biomasse en un gaz combustible appelé gaz de synthèse.

Le choix entre la pyrolyse et la gazéification ne dépend pas de savoir lequel est « meilleur », mais de ce que vous souhaitez créer. La pyrolyse produit trois produits distincts : le biochar, le bio-fioul et le gaz, tandis que la gazéification est spécifiquement conçue pour maximiser le rendement d'un seul produit : le gaz de synthèse.

Le facteur déterminant : le rôle de l'agent oxydant

La présence ou l'absence d'un agent oxydant (comme l'oxygène ou la vapeur) est la variable la plus importante qui distingue ces deux procédés. Elle modifie fondamentalement la chimie, le bilan énergétique et le produit final.

Pyrolyse : décomposition en atmosphère inerte

La pyrolyse consiste essentiellement à « cuire » la biomasse dans un récipient fermé sans air. En l'absence d'oxygène, le matériau ne se consume pas.

Au lieu de cela, la chaleur décompose les chaînes hydrocarbonées complexes en un mélange de molécules plus petites. Ce processus est principalement endothermique, ce qui signifie qu'il nécessite une source de chaleur externe continue pour piloter la réaction.

Gazéification : oxydation partielle contrôlée

La gazéification introduit intentionnellement une petite quantité d'agent oxydant, mais pas assez pour une combustion complète (brûlage).

Ceci déclenche une série de réactions chimiques qui convertissent la biomasse en gaz. Cette oxydation partielle est exothermique, libérant l'énergie qui aide à maintenir les très hautes températures (>700°C) nécessaires au processus, le rendant plus autonome que la pyrolyse.

Une histoire de deux produits : polyvalence contre spécificité

Les environnements chimiques différents de la pyrolyse et de la gazéification entraînent des gammes de produits très différentes. C'est la distinction pratique la plus critique lors du choix d'une technologie.

Les produits de la pyrolyse

La pyrolyse décompose la biomasse en trois flux distincts et précieux :

- Biochar : Un matériau solide, riche en carbone, similaire au charbon de bois. Il peut être utilisé comme amendement pour le sol ou comme combustible solide.

- Bio-fioul (Huile de pyrolyse) : Un liquide dense et acide composé de goudrons, de vinaigre de bois et d'autres composés organiques. Il nécessite une mise à niveau importante pour être utilisé comme carburant de transport.

- Gaz de synthèse : Un mélange de gaz combustibles comme l'hydrogène (H₂), le monoxyde de carbone (CO) et le méthane (CH₄).

L'objectif de la gazéification

L'objectif principal de la gazéification est de maximiser la production d'une seule chose : le gaz de synthèse.

Ce mélange d'hydrogène et de monoxyde de carbone est un carburant propre et flexible. Il peut être brûlé directement dans un moteur à gaz pour produire de l'électricité ou utilisé comme bloc de construction chimique pour synthétiser des carburants liquides et d'autres produits chimiques de grande valeur.

Comprendre les compromis et les conditions du processus

Bien que les deux procédés puissent utiliser des matières premières similaires — telles que des copeaux de bois, des déchets agricoles ou même des déchets solides municipaux — leurs conditions de fonctionnement et la complexité des produits créent des compromis importants.

Température et complexité du processus

La gazéification nécessite des températures nettement plus élevées que la pyrolyse pour assurer la conversion complète des goudrons et des hydrocarbures en un gaz de synthèse propre.

Les produits de la pyrolyse, en particulier le bio-fioul, sont complexes et nécessitent souvent une étape supplémentaire et énergivore appelée reformation catalytique si l'objectif est de les convertir en un mélange de gaz de synthèse propre. La gazéification vise à réaliser cette conversion en un seul processus.

Manipulation et mise à niveau des produits

La gazéification fournit un produit gazeux relativement simple qui est facile à acheminer par pipeline et à utiliser directement.

La pyrolyse, en revanche, produit des produits dans les trois états (solide, liquide, gaz) qui doivent être séparés et manipulés différemment. Le bio-fioul liquide, en particulier, peut être corrosif et instable, nécessitant un stockage spécialisé et un traitement en aval important pour devenir un carburant utilisable.

Faire le bon choix pour votre objectif

Votre décision entre la pyrolyse et la gazéification doit être entièrement dictée par le produit final et l'application souhaités.

- Si votre objectif principal est de produire des biocarburants liquides ou des amendements solides pour le sol : La pyrolyse est le seul choix, car elle produit de manière unique du bio-fioul stockable et du biochar de valeur.

- Si votre objectif principal est de générer un gaz combustible propre pour la production d'électricité immédiate ou la synthèse chimique : La gazéification est la voie la plus directe et la plus efficace pour produire un volume élevé de gaz de synthèse de qualité.

- Si votre objectif principal est de créer plusieurs flux de produits diversifiés à partir d'une seule matière première : La pyrolyse offre une flexibilité inégalée avec sa production simultanée de produits solides, liquides et gazeux.

En fin de compte, comprendre cette différence fondamentale entre la décomposition thermique et l'oxydation contrôlée est la clé pour libérer tout le potentiel de la biomasse en tant que ressource durable.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification |

|---|---|---|

| Niveau d'oxygène | Absence totale | Quantité contrôlée et limitée |

| Objectif principal | Produire du biochar, du bio-fioul et du gaz de synthèse | Maximiser la production de gaz de synthèse |

| Bilan énergétique | Endothermique (nécessite une chaleur externe) | Exothermique (autonome à haute température) |

| Utilisation principale du produit | Biocarburants liquides, amendements solides pour le sol | Production d'électricité immédiate, synthèse chimique |

Prêt à transformer votre biomasse en énergie et produits de valeur ?

Le choix entre la pyrolyse et la gazéification est essentiel pour la réussite de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour rechercher, développer et mettre à l'échelle vos procédés de conversion de la biomasse.

Que vous vous concentriez sur les produits polyvalents de la pyrolyse ou sur le gaz de synthèse efficace de la gazéification, notre expertise garantit que vous disposez des bons outils pour des résultats optimaux.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de conversion de biomasse et découvrir comment KINTEK peut soutenir la réussite de votre laboratoire.

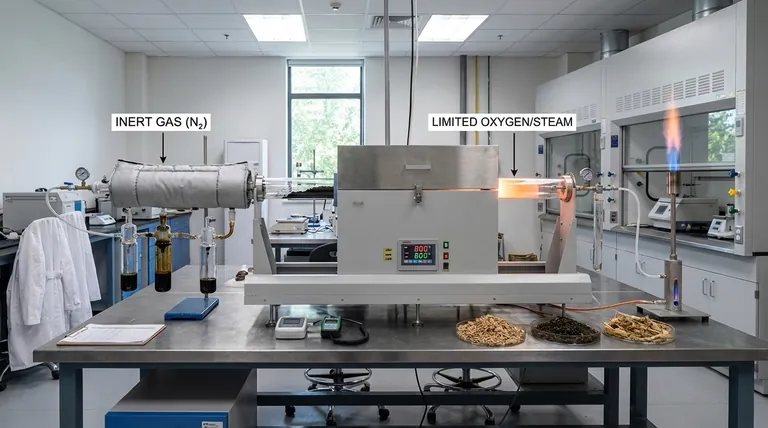

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut