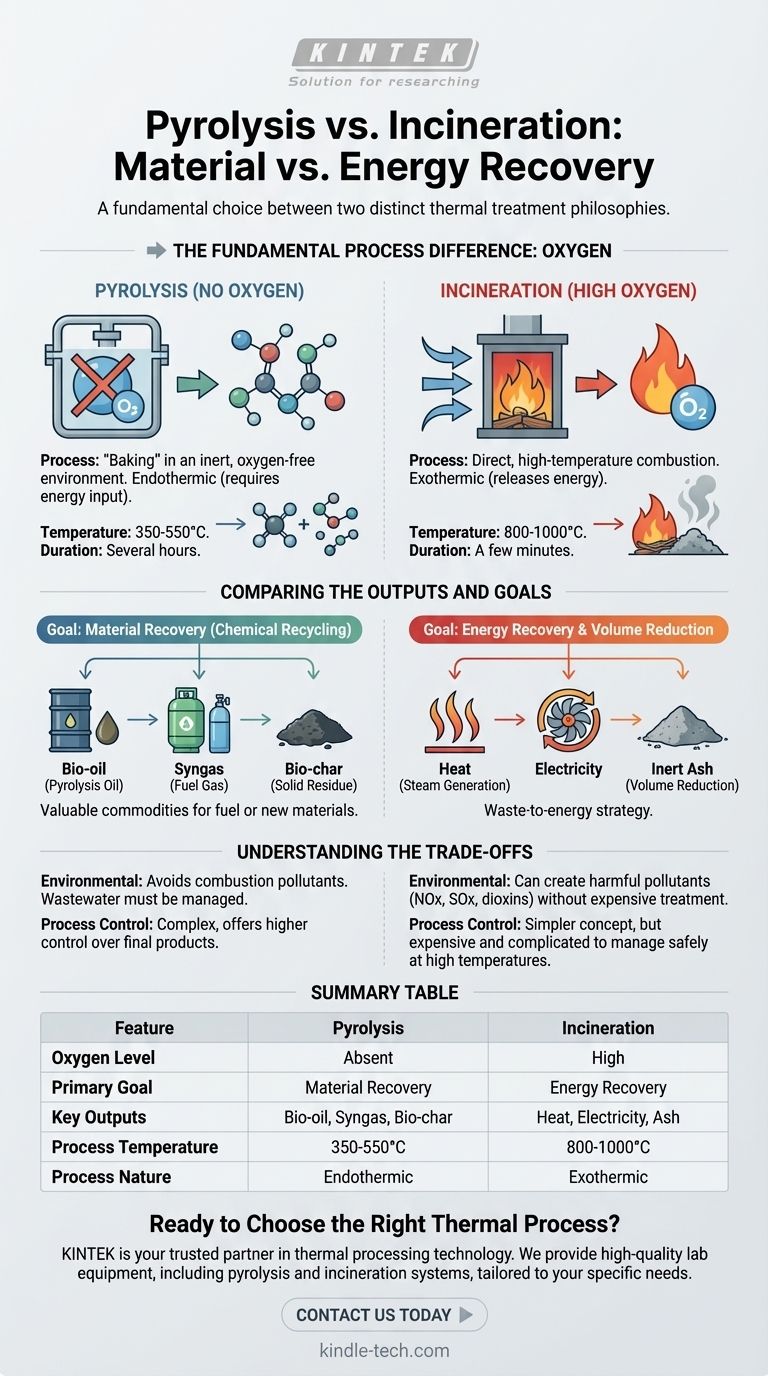

En termes simples, la différence fondamentale entre la pyrolyse et l'incinération réside dans la présence d'oxygène et l'objectif final du processus. La pyrolyse est un processus de décomposition thermique qui se produit en l'absence totale d'oxygène, décomposant les matériaux en produits chimiques et carburants de valeur. En revanche, l'incinération est un processus de combustion qui utilise des niveaux élevés d'oxygène pour brûler les déchets, principalement afin de générer de la chaleur et de l'électricité.

Le choix entre la pyrolyse et l'incinération est un choix entre deux philosophies distinctes : la récupération de matériaux contre la récupération d'énergie. La pyrolyse déconstruit les déchets en composants chimiques réutilisables, tandis que l'incinération détruit les déchets pour libérer l'énergie stockée sous forme de chaleur.

La différence fondamentale du processus : l'oxygène

Le rôle de l'oxygène est le facteur le plus important qui distingue ces deux méthodes de traitement thermique. Il dicte les réactions chimiques, les produits finaux et l'objectif même de chaque technologie.

Comment fonctionne la pyrolyse (sans oxygène)

La pyrolyse consiste essentiellement à « cuire » le matériau dans un environnement inerte et sans oxygène. Comme il n'y a pas d'oxygène pour réagir, le matériau ne brûle pas.

Au lieu de cela, la chaleur intense rompt les liaisons chimiques complexes, « craquant » les grosses molécules en molécules plus petites et plus précieuses. Ce processus est principalement endothermique, ce qui signifie qu'il nécessite un apport énergétique constant pour maintenir la réaction, préservant ainsi la haute teneur énergétique de ses produits.

Comment fonctionne l'incinération (avec beaucoup d'oxygène)

L'incinération est une combustion directe à haute température. En introduisant de grandes quantités d'air (oxygène), le processus facilite l'oxydation complète du déchet.

Cette réaction rapide et exothermique libère une quantité énorme d'énergie sous forme de chaleur, détruisant efficacement le matériau d'origine et le convertissant en cendres, gaz de combustion et chaleur.

Comparaison des produits finaux et des objectifs

La différence de processus conduit à des résultats fondamentalement différents. Chaque méthode est optimisée pour un objectif spécifique, ce qui les rend adaptées à des applications très différentes.

Pyrolyse : Création de nouveaux matériaux

L'objectif de la pyrolyse est de capturer et d'affiner les éléments constitutifs chimiques enfermés dans les déchets. C'est une forme de recyclage chimique.

Les principaux produits sont des produits de valeur tels que l'huile de pyrolyse (également appelée huile de pyrolyse), le gaz de synthèse et un résidu solide appelé biochar. Ces produits peuvent être utilisés comme carburants ou transformés en nouveaux produits chimiques, plastiques et autres matériaux.

Incinération : Production de chaleur et d'électricité

L'objectif de l'incinération est la récupération d'énergie et la réduction maximale du volume. C'est une stratégie de valorisation énergétique des déchets (Waste-to-Energy).

Son principal produit utile est la chaleur. Cette chaleur est utilisée pour faire bouillir de l'eau, créant de la vapeur à haute pression qui entraîne des turbines pour produire de l'électricité. Le sous-produit solide est une cendre inerte, dont le volume est considérablement réduit par rapport aux déchets d'origine.

Comprendre les compromis

Aucune technologie n'est une solution parfaite. Le choix entre les deux implique de comprendre leurs compromis opérationnels et environnementaux.

Sous-produits environnementaux

Étant donné que l'incinération est un processus de combustion, elle peut créer des polluants nocifs tels que des oxydes (NOx, SOx) et des dioxines si elle n'est pas soigneusement contrôlée. Les incinérateurs modernes nécessitent des systèmes de traitement des gaz de combustion complexes et coûteux pour capturer ces toxines.

La pyrolyse, se déroulant dans un environnement sans oxygène, évite intrinsèquement la formation de ces polluants spécifiques liés à la combustion. Cependant, ses propres flux de sortie (tels que les eaux usées) doivent toujours être gérés correctement.

Contrôle et conditions du processus

La pyrolyse fonctionne généralement à des températures plus basses (350-550°C) mais sur une durée plus longue de plusieurs heures. Ce processus tend à être plus complexe mais offre un plus grand degré de contrôle sur les produits finaux.

L'incinération se déroule à des températures beaucoup plus élevées (800-1000°C) en seulement quelques minutes. Bien que conceptuellement plus simple, la gestion des températures élevées et du potentiel de formation de polluants nocifs rend l'ensemble du système coûteux et complexe à contrôler en toute sécurité.

Faire le bon choix pour votre objectif

La décision d'utiliser la pyrolyse ou l'incinération doit être guidée par le résultat souhaité pour le flux de déchets.

- Si votre objectif principal est de créer des matières premières chimiques ou des carburants précieux à partir de déchets : La pyrolyse est le meilleur choix car elle préserve l'énergie chimique dans de nouveaux produits, s'intégrant dans un modèle d'économie circulaire.

- Si votre objectif principal est de maximiser la production d'énergie et de réduire le volume brut de déchets : L'incinération est la voie la plus directe et la plus établie pour convertir l'énergie brute des déchets directement en électricité.

En fin de compte, le choix de la bonne technologie dépend entièrement de la manière dont vous considérez le déchet : comme une ressource à réutiliser ou comme un combustible à brûler.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Incinération |

|---|---|---|

| Niveau d'oxygène | Absent | Élevé |

| Objectif principal | Récupération de matériaux (Recyclage chimique) | Récupération d'énergie (Valorisation énergétique) |

| Produits clés | Huile de pyrolyse, Gaz de synthèse, Biochar | Chaleur, Électricité, Cendres |

| Température du processus | 350-550°C | 800-1000°C |

| Nature du processus | Endothermique (Nécessite un apport énergétique) | Exothermique (Libère de l'énergie) |

Prêt à choisir le bon processus thermique pour votre laboratoire ?

Comprendre les différences précises entre la pyrolyse et l'incinération est essentiel pour sélectionner l'équipement approprié pour votre recherche, votre gestion des déchets ou vos objectifs de récupération de matériaux. Un mauvais choix peut entraîner des processus inefficaces ou des opportunités manquées de récupération de ressources.

KINTEK est votre partenaire de confiance en matière de technologie de traitement thermique. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pyrolyse et d'incinération, adaptés aux besoins spécifiques des laboratoires et des centres de recherche. Nos experts peuvent vous aider à naviguer dans ces décisions complexes pour garantir que vous obtenez des résultats optimaux, que votre objectif soit de créer de nouveaux matériaux précieux à partir de déchets ou de générer de l'énergie efficacement.

Laissez KINTEK stimuler l'innovation de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos solutions peuvent améliorer votre efficacité et vos résultats.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure