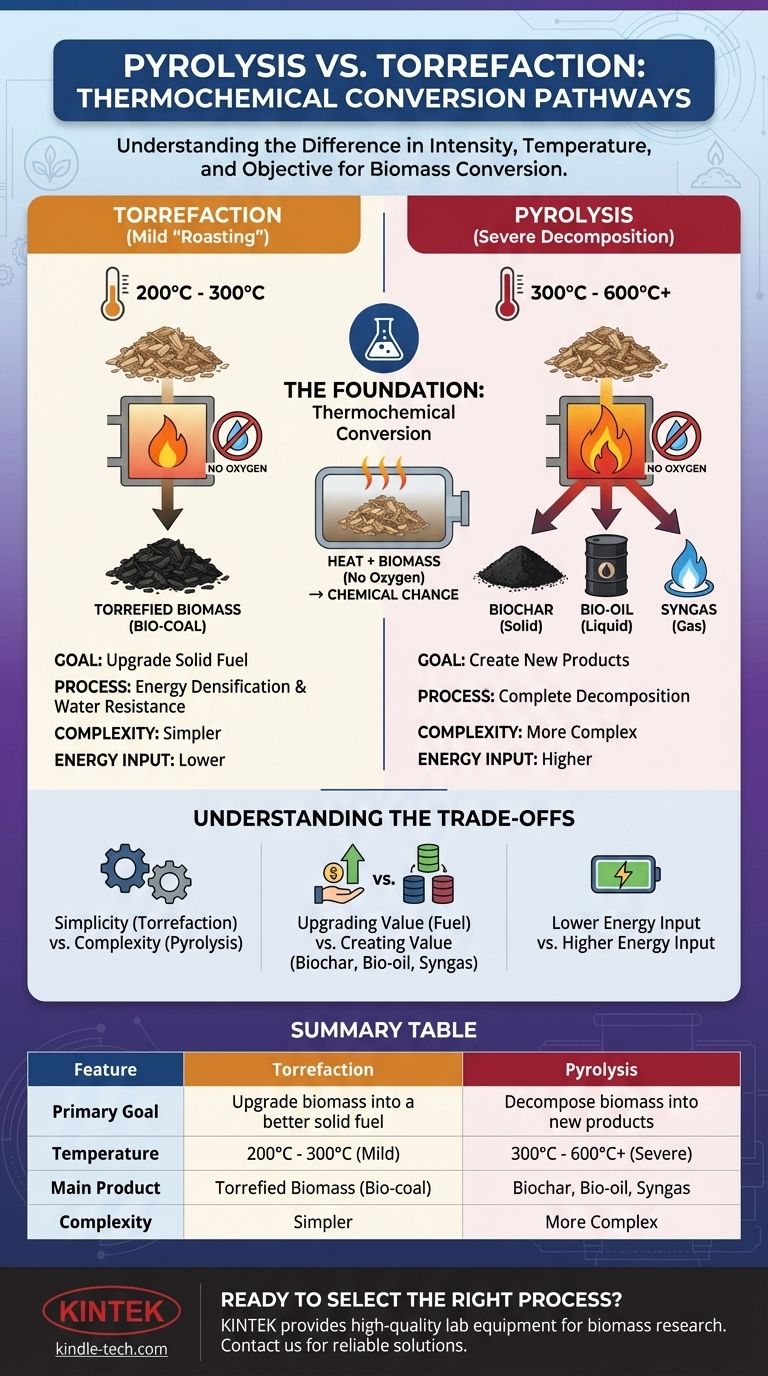

En bref, la pyrolyse et la torréfaction sont toutes deux des processus qui utilisent la chaleur pour décomposer la biomasse en l'absence d'oxygène. La différence fondamentale réside dans leur intensité et leur objectif : la torréfaction est un pré-traitement doux conçu pour améliorer la biomasse en un meilleur combustible solide, tandis que la pyrolyse est un processus plus intense conçu pour décomposer complètement la biomasse en un mélange de biochar solide, de bio-huile liquide et de gaz combustibles.

La distinction essentielle est une question de but et de température. La torréfaction est un "rôtissage" à basse température pour améliorer un combustible existant, tandis que la pyrolyse est une décomposition à haute température pour créer des produits entièrement nouveaux.

La base : la conversion thermochimique

Pour comprendre ces processus, nous devons d'abord saisir le principe qu'ils partagent. Tous deux sont des formes de conversion thermochimique, qui implique l'utilisation de la chaleur pour modifier chimiquement un matériau.

Le rôle crucial de la chaleur et de l'oxygène

Dans la torréfaction et la pyrolyse, la biomasse (comme le bois, les déchets agricoles ou le fumier) est chauffée dans un environnement avec très peu ou pas d'oxygène. C'est la clé.

Sans oxygène, le matériau ne peut pas brûler. Au lieu de libérer de l'énergie sous forme de feu, la chaleur rompt les liaisons chimiques complexes au sein de la biomasse elle-même.

Torréfaction : transformer la biomasse en bio-charbon

La torréfaction est mieux comprise comme une forme douce de pyrolyse, essentiellement un processus de "rôtissage" de la biomasse. Son objectif principal n'est pas de créer de nouveaux produits, mais d'améliorer les propriétés de la biomasse originale en tant que combustible solide.

L'objectif : densification énergétique et résistance à l'eau

La biomasse brute est souvent volumineuse, humide et sujette à la dégradation biologique. La torréfaction résout ces problèmes en rendant le matériau plus dense en énergie, plus friable (plus facile à broyer) et hydrophobe (résistant à l'absorption d'eau). Cela la rend beaucoup plus facile à transporter, à stocker et à utiliser dans les centrales électriques existantes, souvent aux côtés du charbon.

Paramètres clés du processus

La caractéristique déterminante de la torréfaction est sa faible température de fonctionnement, généralement entre 200°C et 300°C. À cette température, le processus élimine l'eau et décompose les composés organiques moins stables (hémicellulose) de la biomasse.

Produit principal : biomasse torréfiée

Le produit principal est un matériau solide, sec et noirci, souvent appelé biomasse torréfiée ou bio-charbon. Bien que certains gaz combustibles soient libérés et puissent être utilisés pour alimenter le processus, le produit solide est l'objectif principal. Il conserve la majeure partie de son contenu énergétique original, mais sous une forme beaucoup plus compacte et stable.

Pyrolyse : décomposer la biomasse en nouveaux produits

La pyrolyse fonctionne à des températures plus élevées pour réaliser une transformation beaucoup plus radicale. Son objectif est de décomposer complètement la biomasse en une gamme précieuse de nouveaux produits solides, liquides et gazeux.

L'objectif : créer du biochar, de la bio-huile et du syngas

Contrairement à la torréfaction, la pyrolyse ne vise pas à améliorer un combustible existant. C'est une technologie de conversion conçue pour décomposer la matière première en composants fondamentaux : un charbon de carbone solide, une huile liquide et un mélange de gaz inflammables.

Paramètres clés du processus

La pyrolyse a lieu à des températures plus élevées, généralement de 300°C à 600°C ou plus, en l'absence totale d'oxygène. La vitesse du processus de chauffage (pyrolyse rapide ou lente) modifie considérablement le rapport des produits finaux.

Produits principaux : un mélange de solides, de liquides et de gaz

La pyrolyse donne trois produits distincts :

- Biochar (solide) : Un charbon de bois stable, riche en carbone, utilisé pour l'amendement des sols, la séquestration du carbone ou la filtration. La pyrolyse lente maximise le rendement en biochar.

- Bio-huile (liquide) : Un liquide sombre et visqueux qui peut être raffiné en carburants de transport ou utilisé comme source de produits chimiques spécialisés. La pyrolyse rapide maximise le rendement en bio-huile.

- Syngas (gaz) : Un mélange de gaz combustibles (comme l'hydrogène, le monoxyde de carbone et le méthane) qui peut être utilisé pour générer de la chaleur et de l'énergie, souvent pour soutenir le processus de pyrolyse lui-même.

Comprendre les compromis

Le choix entre ces deux technologies nécessite de comprendre leurs avantages et inconvénients inhérents, qui sont directement liés à leurs différentes conditions de fonctionnement et objectifs.

Simplicité vs Complexité

La torréfaction est un processus relativement plus simple et plus robuste. Les températures plus basses et l'accent mis sur une seule sortie solide rendent l'équipement et les opérations moins exigeants.

La pyrolyse est considérablement plus complexe. La gestion de températures plus élevées et le traitement de trois flux de produits différents (solide, liquide et gaz) nécessitent des systèmes d'ingénierie et de contrôle plus sophistiqués.

Amélioration vs Création de valeur

La torréfaction ajoute de la valeur en améliorant une matière première de faible qualité en un combustible solide de haute qualité, réduisant les coûts logistiques et améliorant la manipulation.

La pyrolyse crée de la valeur en convertissant une matière première de faible valeur en plusieurs produits distincts et potentiellement de plus grande valeur, comme le biochar pour l'agriculture ou la bio-huile pour l'industrie chimique.

Apport énergétique

Parce qu'elle fonctionne à des températures plus basses, la torréfaction nécessite moins d'énergie pour traiter la même quantité de biomasse. La pyrolyse est un processus plus énergivore en raison de la nécessité d'atteindre et de maintenir des températures beaucoup plus élevées pour une décomposition complète.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement du résultat souhaité. La question n'est pas de savoir quel processus est "meilleur", mais quel est le bon outil pour votre objectif spécifique.

- Si votre objectif principal est d'améliorer les propriétés de manipulation, de stockage et de combustion de la biomasse brute pour la co-combustion dans les centrales électriques : La torréfaction est la solution idéale et la plus directe.

- Si votre objectif principal est de produire un amendement de sol stable et riche en carbone pour améliorer les terres agricoles et séquestrer le carbone : La pyrolyse lente est le processus correct pour maximiser le rendement en biochar.

- Si votre objectif principal est de créer un biocarburant liquide ou une matière première pour les produits chimiques renouvelables : La pyrolyse rapide est la technologie conçue pour maximiser la fraction de bio-huile liquide.

En comprenant cette distinction fondamentale de température et d'intention, vous pouvez choisir en toute confiance la bonne voie thermochimique pour atteindre vos objectifs matériels et énergétiques.

Tableau récapitulatif :

| Caractéristique | Torréfaction | Pyrolyse |

|---|---|---|

| Objectif principal | Améliorer la biomasse en un meilleur combustible solide | Décomposer la biomasse en de nouveaux produits (biochar, bio-huile, syngas) |

| Plage de température | 200°C - 300°C (Doux) | 300°C - 600°C+ (Sévère) |

| Produit principal | Biomasse torréfiée (Bio-charbon) | Biochar (Lent), Bio-huile (Rapide), et Syngas |

| Complexité du processus | Plus simple | Plus complexe |

Prêt à choisir le bon processus thermochimique pour vos besoins de conversion de biomasse ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement avancés sur la biomasse. Que vous exploriez la torréfaction pour l'amélioration des combustibles ou la pyrolyse pour la production de biochar et de bio-huile, nos solutions fiables peuvent soutenir votre travail.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre expertise peut vous aider à atteindre vos objectifs matériels et énergétiques.

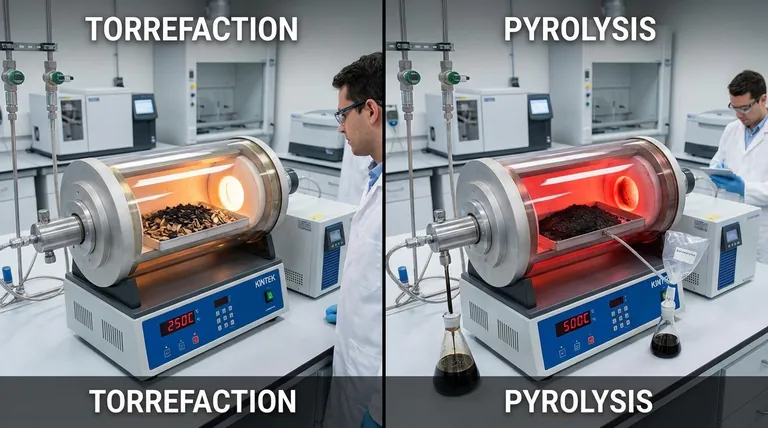

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes