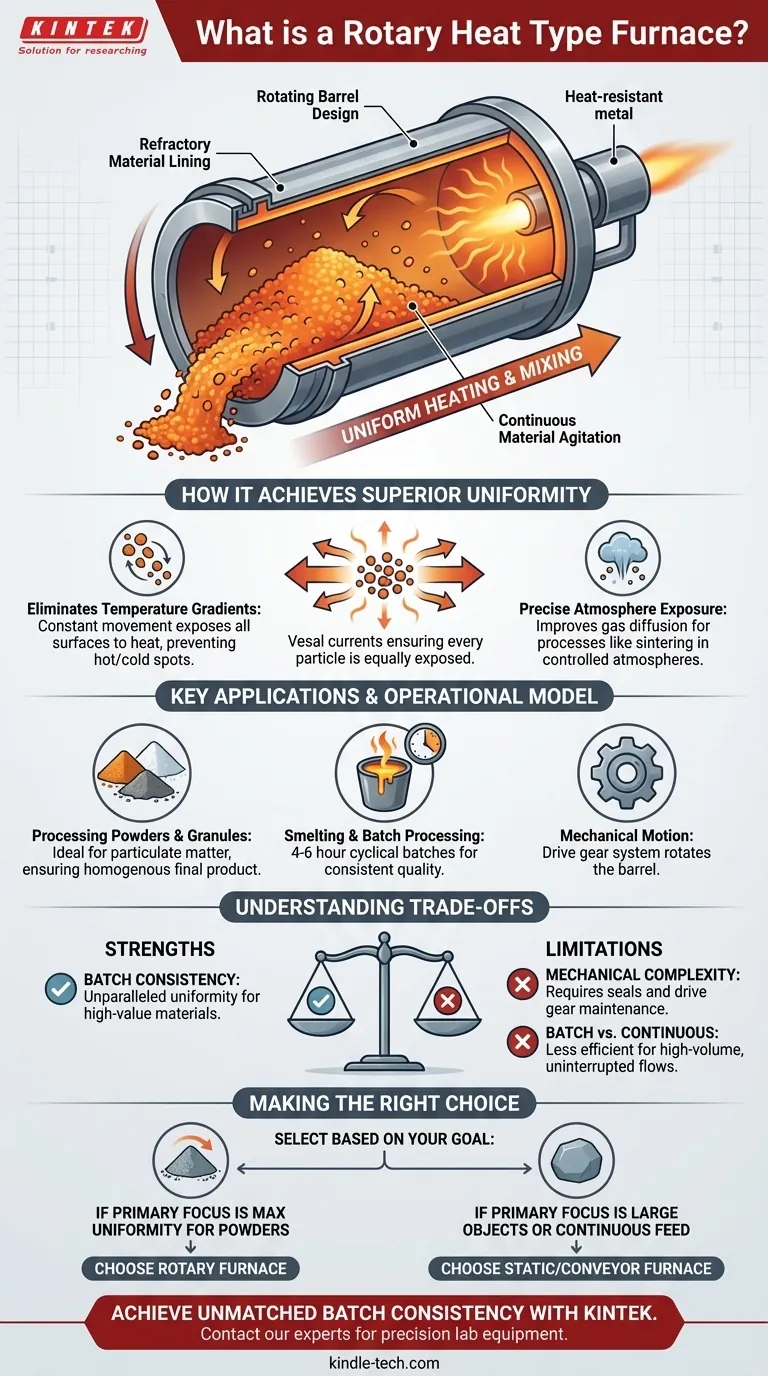

À la base, un four rotatif est un four industriel cylindrique qui tourne le long de son axe horizontal pour chauffer et mélanger simultanément le matériau à l'intérieur. Contrairement à un four statique où le matériau reste immobile, la caractéristique distinctive d'un four rotatif est son action de culbutage constante, qui garantit que chaque particule est uniformément exposée à la chaleur et à l'atmosphère interne.

L'avantage fondamental d'un four rotatif est sa capacité à résoudre le problème du chauffage inégal. En agitant continuellement le matériau, il élimine les points chauds et froids, ce qui conduit à une qualité de produit exceptionnellement constante, en particulier pour les poudres, les granulés et autres matières particulaires.

Comment un four rotatif atteint une uniformité supérieure

La conception unique d'un four rotatif est spécialement conçue pour offrir des conditions de traitement très uniformes. Ceci est réalisé grâce à une combinaison de mouvement mécanique et de contrôle précis de l'environnement.

La conception du tambour rotatif

Un four rotatif se compose d'un tambour métallique, souvent installé avec une légère inclinaison, qui est revêtu d'un matériau réfractaire résistant à la chaleur. Ce tambour entier est mis en rotation par un système d'engrenages d'entraînement, ce qui fait culbuter continuellement le matériau, ou "charge", introduit à l'intérieur.

Agitation continue du matériau

Ce mouvement de culbutage est la clé de l'efficacité du four. Au fur et à mesure que le matériau cascade à l'intérieur du tambour rotatif, de nouvelles surfaces sont constamment exposées à la source de chaleur interne. Cela élimine les gradients de température qui peuvent se former dans les systèmes statiques où les couches externes d'un matériau peuvent isoler le cœur.

Exposition précise à l'atmosphère et à la chaleur

Le mouvement continu garantit également que toute la surface de la charge est exposée à l'atmosphère du four. Ceci est essentiel pour des processus comme le frittage à haute température dans une atmosphère réductrice, car il améliore la diffusion des gaz, réduit la consommation globale de gaz et augmente l'efficacité du traitement thermique. La chaleur est généralement fournie par des brûleurs ou des buses qui injectent le combustible directement dans le four.

Applications clés et modèle opérationnel

Les fours rotatifs sont polyvalents et sont choisis pour des processus spécifiques où leurs capacités uniques offrent un avantage distinct.

Traitement des poudres et des granulés

Leur capacité à mélanger et à chauffer simultanément les rend idéaux pour le traitement de tout type de matière particulaire. Cela garantit que chaque granule ou particule de poudre subit exactement le même cycle thermique, ce qui donne un produit final homogène.

Fusion et traitement par lots

L'opération se fait généralement par lots. Un ouvrier charge le four avec le matériau, le laisse fondre ou le traite pendant une période donnée (souvent 4 à 6 heures), puis le vide pour retirer le produit fini et les sous-produits. Ce processus simple et cyclique peut souvent être géré par des opérateurs relativement peu qualifiés.

Comprendre les compromis

Bien que puissante, la conception du four rotatif présente des compromis spécifiques qui la rendent plus adaptée à certaines applications qu'à d'autres. Les comprendre est crucial pour prendre une décision éclairée.

Point fort : Cohérence des lots

La principale force est une cohérence inégalée au sein d'un même lot. Pour les matériaux de grande valeur où chaque particule doit être traitée de manière identique, le four rotatif est souvent le choix supérieur.

Limitation : Complexité mécanique

Le mécanisme de rotation, y compris l'engrenage d'entraînement et les joints requis pour le contrôle de l'atmosphère, ajoute une complexité mécanique par rapport à un simple four statique à caisson. Cela introduit des points de maintenance supplémentaires au cours de la durée de vie du four.

Limitation : Lot vs. Flux continu

Le modèle opérationnel standard est basé sur des lots. C'est parfait pour de nombreuses applications, mais cela peut être moins efficace qu'un four à convoyeur continu pour certaines lignes de production à grand volume et ininterrompues.

Faire le bon choix pour votre objectif

Le choix d'un four nécessite d'adapter la technologie à votre matériau et à vos objectifs de traitement.

- Si votre objectif principal est de traiter des poudres ou des granulés avec une uniformité maximale : Un four rotatif est la solution idéale car son action de mélange continue élimine les incohérences de température.

- Si votre objectif principal est le traitement à haute température dans une atmosphère contrôlée : La capacité de la conception à exposer toutes les surfaces du matériau au gaz le rend très efficace pour les réactions de frittage ou de réduction.

- Si votre objectif principal est de traiter un seul grand objet ou si vous avez besoin d'une opération à alimentation continue : Un four statique ou un four à bande transporteuse peut être un choix plus approprié pour votre flux de travail spécifique.

En fin de compte, choisir un four rotatif est une décision de privilégier l'homogénéité du produit et la cohérence du traitement avant tout.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Conception du tambour rotatif | Mélange et agitation continus | Poudres, granulés, matières particulaires |

| Chauffage uniforme | Élimine les points chauds/froids | Frittage à haute température, fusion |

| Traitement par lots | Qualité de produit constante au sein d'un lot | Applications nécessitant une homogénéité précise |

| Contrôle de l'atmosphère | Diffusion et consommation de gaz efficaces | Processus en atmosphères réductrices ou contrôlées |

Obtenez une cohérence de lot inégalée avec KINTEK

Votre processus exige-t-il une uniformité parfaite pour les poudres, les granulés ou d'autres matériaux particulaires ? L'action de mélange continue d'un four rotatif est la clé pour éliminer les gradients de température et garantir que chaque particule reçoit un traitement thermique identique.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision, y compris les fours rotatifs conçus pour des performances supérieures dans le traitement en atmosphère contrôlée, le frittage, et bien plus encore. Nos solutions vous aident à obtenir des résultats homogènes et à améliorer l'efficacité de votre processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut répondre à vos besoins spécifiques en laboratoire et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four continu ? Un guide des systèmes de chauffage industriels à haut débit

- Quels gaz sont libérés pendant la pyrolyse ? Maîtriser la production de syngaz, de bio-huile et de bio-charbon

- Qu'est-ce que la pyrolyse rapide et la pyrolyse lente ? Choisir le bon processus de conversion de la biomasse

- Quels sont les inconvénients de l'huile de pyrolyse rapide ? Surmonter les défis clés de l'utilisation des bio-huiles

- La pyrolyse produit-elle du biocarburant ? Un guide pour convertir la biomasse en énergie renouvelable

- Que se passe-t-il de la matière première pendant la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelles sont les conditions de fonctionnement de la pyrolyse ? Maîtriser la température, le taux de chauffage et le temps de séjour

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus