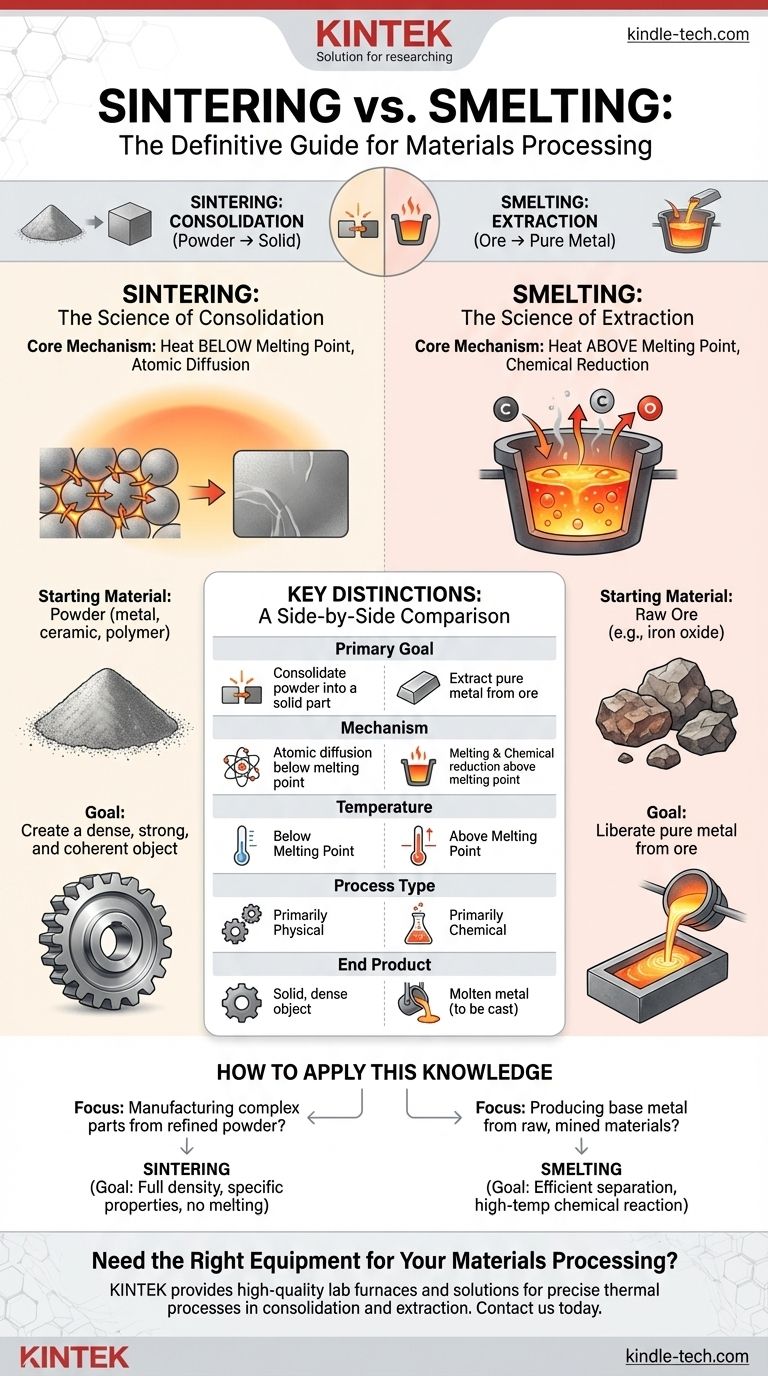

À un niveau fondamental, la différence entre le frittage et la fusion réside dans leur objectif et leur mécanisme. Le frittage est un processus qui fusionne des matériaux en poudre en une masse solide en utilisant une chaleur inférieure au point de fusion. En revanche, la fusion utilise une chaleur supérieure au point de fusion ainsi que des agents chimiques pour extraire un métal pur de son minerai.

Le frittage est un processus de consolidation, transformant une poudre en un objet solide dense. La fusion est un processus d'extraction, séparant chimiquement un métal pur de son minerai naturel. Le choix dépend entièrement de savoir si votre matériau de départ est une poudre que vous souhaitez solidifier ou un minerai que vous devez purifier.

Qu'est-ce que le frittage ? La science de la consolidation

Le frittage est un traitement thermique destiné à compacter et à former un matériau solide à partir d'une poudre sans la faire fondre au point de liquéfaction.

Le mécanisme central : la chaleur, pas la fusion

La force motrice du frittage est la diffusion atomique. Lorsqu'une masse pulvérulente est chauffée, les atomes aux points de contact entre les particules deviennent plus mobiles. Ils migrent à travers les frontières, fusionnant effectivement les particules et réduisant progressivement l'espace vide, ou porosité, entre elles.

L'ensemble de ce processus se déroule à des températures inférieures au point de fusion du matériau. Pensez à la façon dont la neige tassée sous pression peut lentement se transformer en glace solide, même en dessous de zéro – c'est un changement de structure, pas un changement d'état de solide à liquide et inversement.

Le matériau de départ : la poudre

Le frittage commence par une poudre d'un matériau spécifique, tel qu'un alliage métallique, une céramique ou un polymère. Cette poudre est souvent d'abord compressée dans une forme désirée, créant un objet fragile parfois appelé « pièce verte ».

L'objectif : créer une pièce dense et solide

L'objectif ultime du frittage est de créer un objet dense, solide et cohérent à partir de la poudre initiale. C'est une pierre angulaire de la métallurgie des poudres, de la fabrication de céramiques et de certains types de fabrication additive (impression 3D).

Qu'est-ce que la fusion (Smelting) ? La science de l'extraction

La fusion est un processus beaucoup plus agressif utilisé en métallurgie extractive pour produire un métal de base à partir de son minerai naturel.

Le mécanisme central : fusion et réduction chimique

La fusion implique de chauffer le minerai à des températures bien au-dessus du point de fusion du métal. De manière critique, ce processus implique également une réaction de réduction chimique.

Un agent réducteur, tel que le carbone (sous forme de coke), est ajouté au four avec le minerai. À haute température, le carbone arrache chimiquement les atomes d'oxygène de l'oxyde métallique, laissant derrière lui un métal purifié et en fusion.

Le matériau de départ : le minerai

L'intrant pour la fusion est un minerai brut, qui est un composé chimique extrait de la terre. Un exemple courant est le minerai de fer (oxyde de fer), qui n'est pas du fer métallique mais un composé contenant du fer.

L'objectif : libérer le métal pur

L'objectif de la fusion est de séparer le métal désiré des autres éléments présents dans le minerai. Le produit est un métal en fusion et un sous-produit résiduel appelé laitier, qui contient les impuretés.

Comprendre les distinctions clés

Bien que les deux soient des processus à haute température, leurs différences fondamentales dictent leur application.

Objectif du processus : consolidation vs extraction

Le frittage consolide une poudre en une forme solide. La fusion extrait un métal pur d'un composé chimique (minerai). On fritte un matériau raffiné ; on fait fondre un matériau brut.

Température : en dessous vs au-dessus du point de fusion

Le frittage fonctionne en rendant les atomes mobiles en dessous du point de fusion. La fusion repose sur la fusion complète du matériau pour faciliter la séparation chimique.

Type de transformation : physique vs chimique

Le frittage est principalement un processus physique de fusion des particules. La fusion est fondamentalement un processus chimique de réduction, où le minerai est chimiquement transformé en un métal pur.

État final du matériau : solide vs liquide (en fusion)

Le frittage aboutit généralement à une pièce finie solide. La fusion donne un métal en fusion qui doit ensuite être coulé dans une forme, comme un lingot.

Comment appliquer ces connaissances

Le choix entre ces processus n'est pas une question de préférence mais de nécessité basée sur votre matériau de départ et votre objectif final.

- Si votre objectif principal est de fabriquer des pièces complexes à partir d'une poudre raffinée (métallique ou céramique) : Vous vous intéressez au frittage. Votre objectif est d'obtenir une densité complète et des propriétés mécaniques spécifiques sans faire fondre le matériau.

- Si votre objectif principal est de produire du métal de base à partir de matériaux bruts extraits : Vous vous intéressez à la fusion. Votre objectif est de séparer efficacement le métal de son minerai par une réaction chimique à haute température.

Comprendre cette distinction entre consolidation et extraction est fondamental pour maîtriser le traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion (Smelting) |

|---|---|---|

| Objectif principal | Consolider la poudre en une pièce solide | Extraire le métal pur du minerai |

| Mécanisme | Diffusion atomique en dessous du point de fusion | Fusion et réduction chimique au-dessus du point de fusion |

| Matériau de départ | Poudre (métal, céramique, polymère) | Minerai (ex : oxyde de fer) |

| Produit final | Objet solide et dense | Métal en fusion (à couler) |

| Type de processus | Principalement physique | Principalement chimique |

Besoin de l'équipement adéquat pour votre traitement des matériaux ?

Que votre laboratoire se concentre sur le frittage de matériaux en poudre pour des composants avancés ou nécessite des solutions robustes pour les essais métallurgiques, KINTEK possède l'expertise et l'équipement pour soutenir votre travail. Nous nous spécialisons dans les fours de laboratoire, les consommables et les accessoires de haute qualité adaptés aux processus thermiques précis.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité, votre précision et vos résultats dans les applications de consolidation ou d'extraction.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température