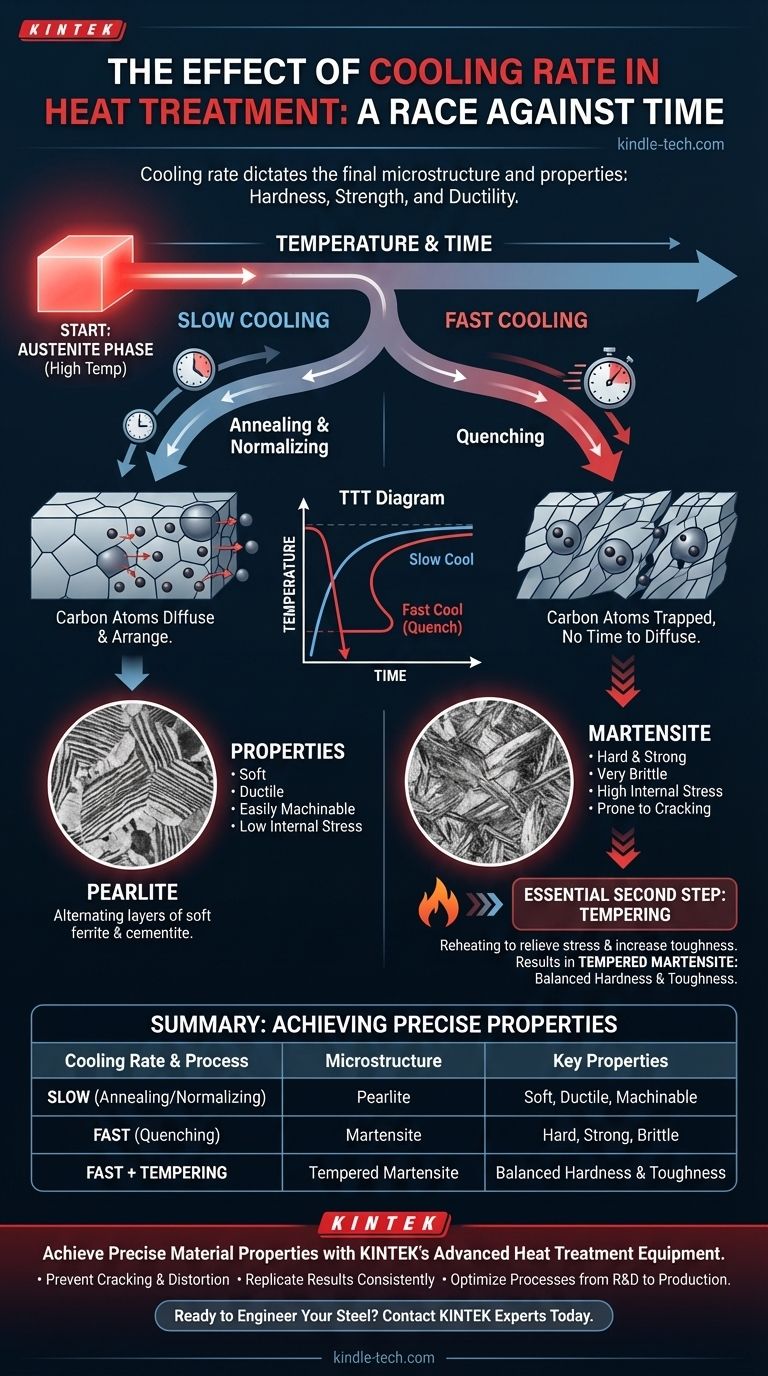

Dans le traitement thermique, le taux de refroidissement est la variable la plus importante qui détermine les propriétés mécaniques finales d'un métal. Il contrôle directement la structure microscopique, ou « phase », qui se forme lorsque le métal refroidit à partir de son état austénitique à haute température, dictant l'équilibre final entre la dureté, la résistance et la ductilité. Un taux de refroidissement plus rapide produit un matériau plus dur et plus cassant, tandis qu'un taux plus lent donne un matériau plus tendre et plus ductile.

Le principe fondamental est une course contre la montre. Un refroidissement plus lent permet aux atomes d'avoir le temps de diffuser et de s'organiser en structures douces et stables. Un refroidissement rapide leur refuse ce temps, piégeant la structure atomique dans un état très contraint, instable et extrêmement dur.

Le fondement : de l'austénite à la microstructure finale

Pour comprendre les taux de refroidissement, vous devez d'abord comprendre la transformation qu'ils contrôlent. L'ensemble du processus commence lorsque l'acier est chauffé à une température critique.

Point de départ : la phase austénitique

À haute température (généralement au-dessus de 727 °C ou 1340 °F), les atomes de l'acier s'organisent en une structure uniforme et stable appelée austénite. Dans cet état, le carbone est entièrement dissous dans le réseau de fer, créant une solution solide homogène. Cet état austénitique est le point de départ universel pour presque tous les traitements thermiques.

Le rôle de la diffusion du carbone

Lorsque l'acier refroidit, l'austénite devient instable et cherche à se transformer en une structure différente et plus stable. Cette transformation dépend de la capacité des atomes de carbone à se déplacer, ou à diffuser, à travers le réseau cristallin du fer pour former de nouvelles phases. La vitesse de refroidissement dicte directement le temps dont disposent les atomes de carbone pour se déplacer.

La feuille de route : les diagrammes Temps-Température-Transformation (TTT)

Les métallurgistes utilisent les diagrammes Temps-Température-Transformation (TTT) comme feuille de route pour le traitement thermique. Ces graphiques tracent la température en fonction du temps et montrent les courbes qui représentent le début et la fin d'une transformation de phase. En suivant une trajectoire de refroidissement sur ce diagramme, vous pouvez prédire la microstructure finale.

Comment le taux de refroidissement dicte le résultat

Le chemin emprunté par votre courbe de refroidissement dans le diagramme TTT détermine le produit final. Une courbe raide (refroidissement rapide) donnera un résultat complètement différent d'une courbe peu profonde (refroidissement lent).

Refroidissement lent (recuit et normalisation)

Lorsque l'acier est refroidi lentement, par exemple en le laissant dans un four éteint (recuit) ou à l'air calme (normalisation), la courbe de refroidissement passe par les régions supérieures du diagramme TTT.

Cela donne aux atomes de carbone amplement le temps de diffuser hors de l'austénite. Ils forment des couches alternées de fer doux (ferrite) et de carbure de fer (cémentite), créant une microstructure connue sous le nom de perlite. Le résultat est un matériau doux, ductile et facilement usinable avec une faible contrainte interne.

Refroidissement rapide (trempe)

Lorsque l'acier est refroidi extrêmement rapidement en le plongeant dans un milieu tel que l'eau, l'huile ou la saumure (trempe), le refroidissement est si rapide qu'il « manque complètement le nez » de la courbe de transformation de la perlite sur le diagramme TTT.

Étant donné que les atomes de carbone n'ont pas le temps de diffuser, ils se retrouvent piégés dans le réseau cristallin du fer. Cela force la structure à se cisailler en une nouvelle phase très contrainte et déformée appelée martensite. Ceci est connu sous le nom de transformation sans diffusion.

Les propriétés de la martensite

La martensite est exceptionnellement dure et résistante, mais aussi extrêmement fragile, comme du verre. Les atomes de carbone piégés créent une immense contrainte interne dans le réseau cristallin, rendant le matériau sujet à la rupture sous l'effet d'un choc. Pour cette raison, une pièce n'est presque jamais utilisée dans son état trempé.

Comprendre les compromis et les pièges

Le contrôle du taux de refroidissement est un exercice d'équilibre. L'obtention d'une propriété signifie souvent le sacrifice d'une autre, et pousser les limites peut entraîner une défaillance.

Le dilemme dureté contre ténacité

Le compromis fondamental dans le traitement thermique est la dureté par rapport à la ténacité.

- Refroidissement rapide : Crée de la martensite, qui est très dure et résistante à l'usure, mais fragile (faible ténacité).

- Refroidissement lent : Crée de la perlite, qui est très tenace et ductile, mais molle (faible dureté).

C'est pourquoi la trempe est presque toujours suivie d'un traitement thermique secondaire appelé revenu, qui sacrifie une partie de la dureté pour retrouver une ténacité essentielle.

Le danger de la fissuration et de la déformation

Les contraintes internes immenses générées lors d'une trempe rapide peuvent provoquer la gauchissement, la déformation ou même la fissuration de la pièce. Les sections plus épaisses refroidissent plus lentement que les sections plus minces, créant un différentiel de contrainte qui peut déformer la pièce ou, dans les pires scénarios, provoquer une défaillance catastrophique.

Le rôle du milieu de trempe

Le choix du milieu de trempe est essentiel pour contrôler le taux de refroidissement. Chaque milieu a une sévérité de refroidissement différente :

- Saumure (eau salée) : Trempe la plus rapide et la plus sévère. Risque de fissuration le plus élevé.

- Eau : Très rapide, mais moins sévère que la saumure.

- Huile : Plus lente que l'eau, offrant une trempe moins drastique pour les aciers plus sensibles.

- Air : Trempe la plus lente, utilisée pour les aciers fortement alliés « à durcissement à l'air ».

La deuxième étape essentielle : le revenu

Étant donné que la martensite à l'état trempé est trop fragile pour presque toutes les applications pratiques, elle doit être revenue.

Pourquoi le revenu est nécessaire

Le revenu est un processus de soulagement des contraintes qui réduit la fragilité d'une pièce trempée et augmente considérablement sa ténacité. Cela rend le matériau durable et utile.

Le processus de revenu

Le revenu consiste à réchauffer la pièce durcie à une température spécifique en dessous de la région austénitique (par exemple, 200-650 °C ou 400-1200 °F) et à la maintenir pendant un temps déterminé. Ce processus donne aux atomes de carbone piégés juste assez d'énergie pour diffuser légèrement, soulageant les contraintes internes dans la martensite et formant de fines précipitations de carbure. Plus la température de revenu est élevée, plus la dureté est échangée contre une plus grande ténacité.

Choisir le bon taux de refroidissement pour votre objectif

Votre choix de taux de refroidissement doit être entièrement dicté par les propriétés finales souhaitées du composant.

- Si votre objectif principal est la douceur et l'usinabilité maximales : Utilisez un refroidissement très lent au four (recuit) pour produire une structure de perlite grossière.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Utilisez une trempe très rapide pour obtenir 100 % de martensite, suivie d'un revenu à basse température pour soulager les contraintes sans réduire significativement la dureté.

- Si votre objectif principal est un équilibre entre haute résistance et bonne ténacité : Utilisez une trempe rapide pour former de la martensite, suivie d'un revenu à température moyenne à élevée pour atteindre le point exact sur le spectre dureté-ténacité requis par votre application.

- Si votre objectif principal est d'affiner la structure du grain et d'améliorer la ténacité par rapport à l'acier laminé à chaud : Utilisez un refroidissement à l'air modéré (normalisation) pour produire une structure de perlite fine.

En contrôlant délibérément le taux de refroidissement, vous concevez la microstructure de l'acier pour fournir les performances précises requises pour sa tâche.

Tableau récapitulatif :

| Taux de refroidissement | Processus | Microstructure | Propriétés clés |

|---|---|---|---|

| Lent | Recuit/Normalisation | Perlite | Doux, Ductile, Usinable |

| Rapide (Trempe) | Trempe | Martensite | Dur, Résistant, Fragile |

| Rapide + Revenu | Trempe et Revenu | Martensite revenue | Dureté et Ténacité Équilibrées |

Obtenez des propriétés de matériaux précises avec l'équipement de traitement thermique avancé de KINTEK.

Que vous recuisiez pour la douceur, trempiez pour une dureté maximale ou reveniez pour l'équilibre parfait entre résistance et ténacité, l'équipement adéquat est essentiel. KINTEK se spécialise dans les fours de laboratoire, les étuves et les systèmes de trempe qui fournissent les taux de refroidissement exacts que vos processus exigent.

Nos solutions vous aident à :

- Prévenir les fissures et la déformation : Grâce à un contrôle précis de la température et du refroidissement.

- Reproduire les résultats : Assurer la cohérence d'un lot à l'autre.

- Optimiser les processus : De la R&D à la production, obtenez les propriétés matérielles souhaitées.

Prêt à concevoir la microstructure de votre acier pour des performances supérieures ? Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température