Dans le dépôt de couches minces, la température est le paramètre le plus influent contrôlant la structure finale et les performances d'un film. Des températures plus élevées fournissent généralement plus d'énergie aux atomes, leur permettant de s'organiser en structures plus denses et plus ordonnées avec une meilleure adhérence. Cependant, cela doit être équilibré par rapport aux limitations thermiques du substrat et au potentiel de création de contraintes internes indésirables.

La "meilleure" température de dépôt n'est pas une valeur fixe mais un choix stratégique. Elle nécessite d'équilibrer la recherche de propriétés idéales du film – comme la densité et l'adhérence – avec les contraintes pratiques de votre substrat et le risque de créer des contraintes internes nuisibles aux performances.

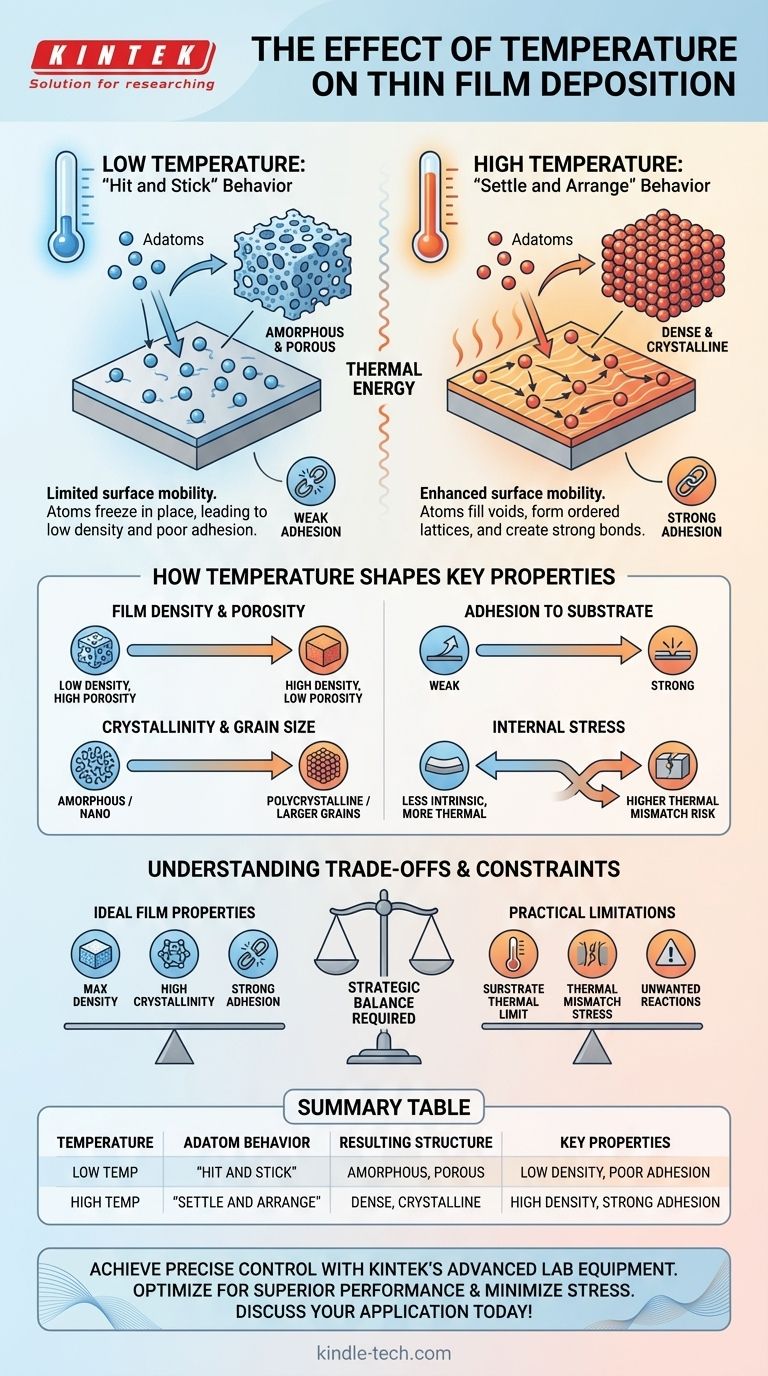

Le rôle fondamental de la température : la mobilité de surface

Au niveau atomique, la température régit l'énergie des atomes arrivant à la surface du substrat. Cette énergie dicte leur comportement dans les premiers instants après l'atterrissage, ce qui, à son tour, définit toute la structure du film.

Qu'est-ce qu'un "adatom" ?

Un "adatom" est simplement un atome qui a atterri (adsorbé) sur la surface du substrat mais qui n'est pas encore fixé à sa position finale au sein de la structure du film. Le comportement de ces adatomes est la clé pour comprendre les effets de la température.

Basse température : comportement "frappe et colle"

À de basses températures de substrat, les atomes arrivants ont très peu d'énergie thermique. Ils "collent" essentiellement là où ils atterrissent, avec un mouvement minimal sur la surface.

Cela conduit à une structure de film souvent amorphe (désordonnée) et poreuse, avec une densité plus faible. La mobilité limitée empêche les atomes de combler les vides microscopiques ou de trouver des arrangements cristallins plus stables.

Haute température : comportement "se poser et s'arranger"

À des températures plus élevées, les adatomes ont une énergie thermique significative. Cela leur permet de diffuser à travers la surface, se déplaçant jusqu'à ce qu'ils trouvent un emplacement plus favorable sur le plan énergétique.

Cette mobilité de surface améliorée permet aux adatomes de combler les vides, de former des réseaux cristallins ordonnés et de créer des liaisons plus fortes avec le substrat. Le résultat est un film plus dense, plus cristallin et souvent avec une meilleure adhérence.

Comment la température façonne les propriétés clés du film

La différence entre le comportement "frappe et colle" et "se poser et s'arranger" a des conséquences directes et mesurables sur les caractéristiques finales du film mince.

Densité et porosité du film

Des températures plus élevées conduisent directement à une densité de film plus élevée et à une porosité plus faible. L'augmentation de la mobilité des adatomes permet aux particules de s'installer dans les "vallées" de la surface du film en croissance, éliminant les vides microscopiques qui créent une structure poreuse et de faible densité.

Adhérence au substrat

Une bonne adhérence repose sur des liaisons solides à l'interface film-substrat. Des températures plus élevées favorisent cela de deux manières : elles fournissent l'énergie nécessaire à la formation de liaisons chimiques solides et peuvent encourager une petite quantité d'interdiffusion, où les atomes du film et du substrat se mélangent légèrement, créant une interface forte et graduelle.

Cristallinité et taille des grains

La formation d'un réseau cristallin ordonné nécessite de l'énergie. Les dépôts à basse température donnent souvent des films amorphes ou nanocristallins car les adatomes manquent de l'énergie nécessaire pour s'organiser. À mesure que la température augmente, le film devient plus polycristallin, et la taille moyenne des grains cristallins augmente généralement.

Contrainte interne

La contrainte est une propriété critique qui peut provoquer la fissuration ou le décollement des films. Le rôle de la température est complexe. Bien qu'une mobilité plus élevée puisse aider à soulager une certaine contrainte intrinsèque, le facteur le plus important est la contrainte thermique. Celle-ci se produit lorsqu'un film déposé à haute température refroidit, et qu'il se contracte à un rythme différent de celui du substrat en raison d'une incompatibilité de leurs coefficients de dilatation thermique (CTE).

Comprendre les compromis et les contraintes

Choisir une température élevée n'est pas toujours possible ou souhaitable. Les limitations pratiques de l'application dictent souvent la fenêtre de traitement.

La limite thermique du substrat

C'est la contrainte la plus courante. De nombreux substrats ne peuvent pas supporter des températures élevées. Le dépôt sur des polymères (plastiques), des composants électroniques flexibles ou des substrats avec des circuits intégrés préexistants (comme une tranche CMOS) impose l'utilisation de processus à basse température pour éviter la fusion, la déformation ou l'endommagement des composants sous-jacents.

Le problème de la contrainte de désadaptation thermique

Même si un substrat peut supporter la chaleur, le dépôt d'un film à 500°C sur un substrat avec un CTE différent générera une contrainte énorme lorsque le système refroidira à température ambiante. Cette contrainte peut être suffisamment forte pour fissurer un film céramique fragile ou le faire se délaminer complètement.

Réactions chimiques indésirables

Les températures élevées peuvent agir comme un catalyseur pour des réactions indésirables. Le matériau du film en dépôt pourrait réagir avec le substrat ou avec les gaz résiduels dans la chambre à vide, entraînant une contamination, la formation d'une couche d'interface indésirable et des propriétés de film compromises.

Sélectionner la bonne température pour votre objectif

La température idéale dépend entièrement de votre objectif principal pour le film mince.

- Si votre objectif principal est une densité et une cristallinité maximales du film : Vous devez utiliser la température la plus élevée que votre substrat et le matériau du film peuvent tolérer en toute sécurité sans causer de dommages ou de réactions indésirables.

- Si votre objectif principal est de minimiser la contrainte du film pour une meilleure adhérence : Vous devrez peut-être déposer à une température plus basse pour éviter la contrainte de désadaptation thermique ou sélectionner soigneusement un substrat avec un CTE qui correspond étroitement à votre film.

- Si vous déposez sur un substrat sensible à la température : Vous êtes contraint à un régime de basse température et devez plutôt optimiser d'autres paramètres (comme le taux de dépôt, la pression de la chambre ou l'utilisation du dépôt assisté par ions) pour améliorer la qualité du film.

En fin de compte, maîtriser le contrôle de la température consiste à équilibrer stratégiquement la physique de la mobilité atomique avec les limitations pratiques de vos matériaux et de votre application.

Tableau récapitulatif :

| Niveau de température | Comportement des adatomes | Structure du film résultante | Propriétés clés |

|---|---|---|---|

| Basse température | 'Frappe et colle' | Amorphe, Poreuse | Faible densité, Mauvaise adhérence |

| Haute température | 'Se poser et s'arranger' | Dense, Cristalline | Haute densité, Forte adhérence |

Obtenez un contrôle précis des propriétés de vos couches minces avec l'équipement de laboratoire avancé de KINTEK.

Que vous développiez des revêtements haute performance, des dispositifs semi-conducteurs ou des composants électroniques flexibles, la bonne température de dépôt est essentielle. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables qui offrent le contrôle précis de la température et la stabilité que votre recherche exige.

Nos solutions vous aident à :

- Optimiser la densité et la cristallinité du film pour des performances supérieures.

- Minimiser les contraintes internes pour éviter la fissuration et le délaminage.

- Travailler avec des substrats sensibles à la température sans compromettre la qualité.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour les besoins de dépôt de couches minces de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés